その核となるのは、プラズマCVD(PECVD)は、プラズマを用いて基板上に薄膜を堆積させるプロセスです。化学反応を促進するために高温に依存する従来の化学気相成長法(CVD)とは異なり、PECVDはイオン化されたガスのエネルギーを利用して、著しく低い温度で堆積を実現します。このため、現代のエレクトロニクスやその他の熱に弱いデバイスの製造に不可欠な技術となっています。

PECVDの基本的なメカニズムは、熱エネルギーをプラズマエネルギーに置き換えることです。真空中で前駆体ガスに電場を印加することにより、プロセスは反応性種で満たされた低温プラズマを生成し、これが基板上に容易に堆積し、損傷を与えるような高温を必要とせずに高品質な薄膜を形成します。

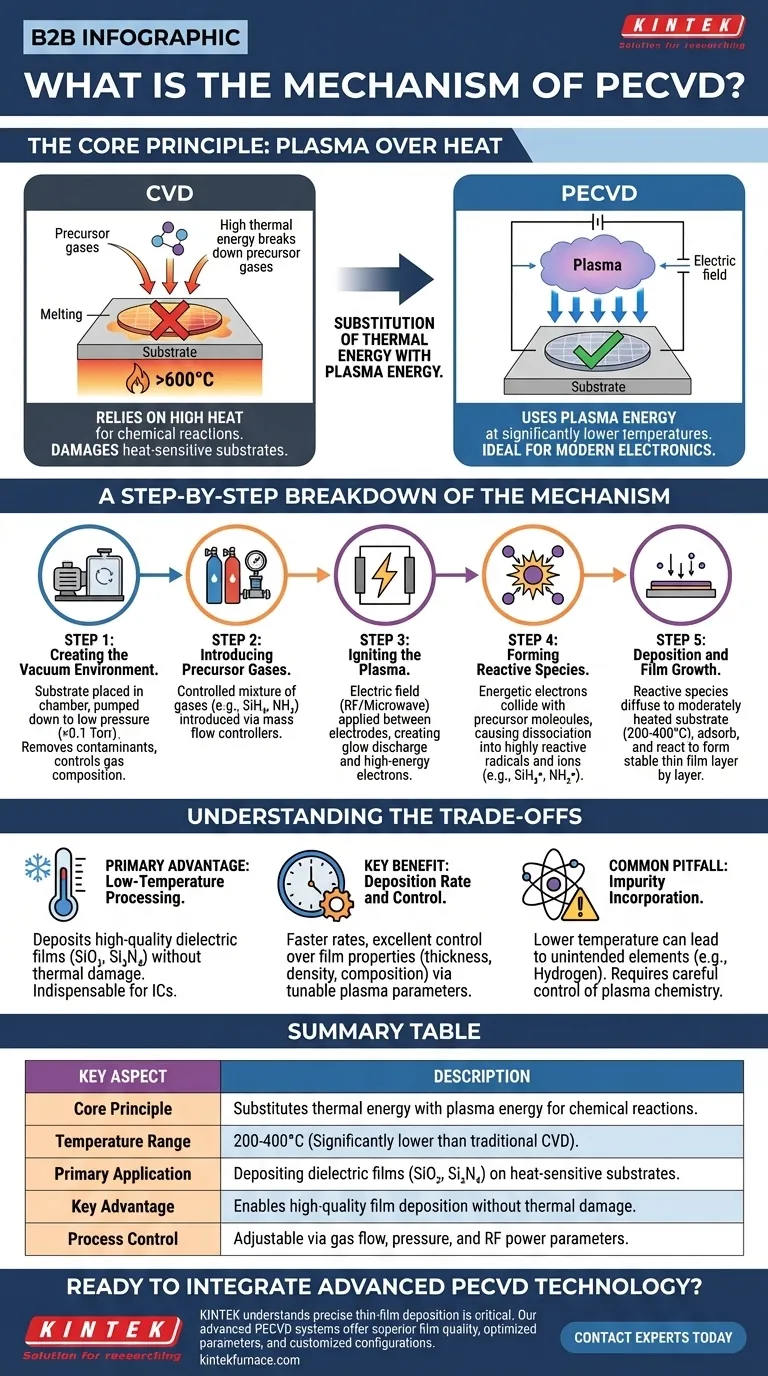

核心原理:熱よりもプラズマ

PECVDを理解するには、まずそれが解決する問題を理解する必要があります。従来のCVDは、前駆体ガスを分解し、膜形成反応を開始するのに十分なエネルギーを供給するために、非常に高い温度(しばしば600°C以上)を必要とします。

高温の限界

特に半導体製造における多くの先端材料は、極端な熱に耐えることができません。複雑な多層回路を持つ完全に処理されたシリコンウェハーは、従来のCVDの高温によって損傷または破壊される可能性があります。

これにより、高品質な膜を生成しながらも、より低い温度で機能する堆積方法が不可欠となります。

プラズマがどのようにエネルギーを供給するか

PECVDは、物質の第4の状態とも呼ばれるイオン化ガスであるプラズマを使用することでこの問題を解決します。

チャンバー内の低圧ガスに、通常は高周波(RF)またはマイクロ波の電場が印加されます。この電場が自由電子を活性化し、それが中性の前駆体ガス分子と衝突します。

これらの高エネルギー衝突は、ガス分子にエネルギーを伝達し、それらを分解(解離)し、他の電子を叩き出します(イオン化)。これにより、イオン、ラジカル、その他の励起種が比較的低い全体的なガス温度で反応性の高い混合物として生成されます。

メカニズムの段階的な分解

PECVDプロセスは、特殊な真空チャンバー内で発生する5つの異なるステップに分解できます。

ステップ1:真空環境の作成

まず、基板(シリコンウェハーなど)を密閉されたチャンバー内の電極上に配置します。次に、チャンバーを非常に低い圧力、通常は0.1 Torr未満まで排気します。この真空環境は、汚染物質を除去し、ガス組成を正確に制御するという2つの目的を果たします。

ステップ2:前駆体ガスの導入

質量流量制御器を使用して、正確に制御された前駆体ガスの混合物がチャンバーに導入されます。例えば、窒化ケイ素(Si₃N₄)を堆積させるには、シラン(SiH₄)やアンモニア(NH₃)などのガスが使用されます。これらはしばしばアルゴンや窒素のような不活性キャリアガスと混合されます。

ステップ3:プラズマの点火

チャンバー内の2つの電極間に電場が印加されます。この強力な電場がガス混合物を活性化し、グロー放電を開始してプラズマを生成します。このプラズマには、次のステップに必要な高エネルギー電子が含まれています。

ステップ4:反応性種の形成

プラズマ中の高エネルギー電子が安定した前駆体ガス分子と衝突します。これらの衝突は、前駆体の化学結合を破壊するのに十分なエネルギーを持ち、それらを高反応性ラジカルとイオン(例:SiH₃•、NH₂•)に解離させます。これが、高い熱エネルギーの必要性を回避する重要な「プラズマ強化」ステップです。

ステップ5:堆積と膜成長

これらの新しく形成された反応性種はチャンバー内を拡散し、基板の表面に吸着します。基板は表面反応を促進し、膜品質を向上させるために、しばしば適度に加熱されます(例:200-400°C)。表面でそれらは互いに反応して安定した固体薄膜を形成し、層ごとに成長します。

トレードオフの理解

PECVDは強力な技術ですが、その利点と慎重な制御が必要なパラメータを理解することが不可欠です。

主な利点:低温プロセス

二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの高品質な誘電体膜を低温で堆積できる能力は、PECVDの決定的な利点です。これにより、集積回路やその他の複雑なデバイスにおける絶縁層やパッシベーション層の作成に不可欠なものとなっています。

主な利点:堆積速度と制御

PECVDは、他の多くの低温技術よりも一般的に速い堆積速度を提供します。さらに、ガス流量、圧力、RF電力などのパラメータを調整することで、オペレーターはプラズマ密度とエネルギーを微調整できます。これにより、膜厚、密度、化学組成など、最終的な膜の特性を優れた精度で制御できます。

一般的な落とし穴:不純物の混入

反応が低温で発生するため、PECVD膜には、前駆体ガスからの水素など、意図しない元素が混入することがあります。これらの不純物を最小限に抑え、膜が必要な電気的および機械的仕様を満たすことを保証するためには、プラズマ化学と堆積パラメータの制御が重要です。

これをあなたの目標に適用する

堆積方法の選択は、基板の要件と目的の膜特性に完全に依存します。

- 熱に弱い基板への膜堆積が主な焦点である場合: PECVDは、プラズマエネルギーの使用が熱損傷を回避するために特別に設計されているため、明確な選択肢です。

- プロセス速度と調整可能な膜特性が主な焦点である場合: PECVDは、幅広い材料に対して高速で制御可能なプロセスを提供し、研究と生産の両方にとって多用途なツールとなります。

- 可能な限り最高の膜純度と密度を達成することが主な焦点である場合: PECVDレシピを慎重に最適化する必要があります。なぜなら、一部の高温CVDプロセスは、特定の材料に対して不純物の少ない膜を本質的に生成する可能性があるからです。

低温での化学反応を可能にするためにプラズマを利用することで、PECVDは現代のマイクロファブリケーションを可能にする基盤技術として存在しています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 化学反応のために熱エネルギーをプラズマエネルギーに置き換える |

| 温度範囲 | 200-400°C(従来のCVDよりも著しく低い) |

| 主な用途 | 熱に弱い基板への誘電体膜(SiO₂、Si₃N₄)の堆積 |

| 主な利点 | 熱損傷なしに高品質な膜堆積を可能にする |

| プロセス制御 | ガス流量、圧力、RF電力パラメータによって調整可能 |

高度なPECVD技術をあなたの研究室に統合する準備はできていますか?

KINTEKでは、精密な薄膜堆積がお客様の研究と製造の成功にとって不可欠であることを理解しています。当社の高温炉ソリューションにおける専門知識は、PECVDのような高度な堆積システムにも及び、当社の強力なR&Dと深いカスタマイズ能力により、お客様が必要とするシステムを正確に提供します。

半導体ウェハー、MEMSデバイス、またはその他の熱に弱い材料を扱っている場合でも、当社はお客様を支援できます:

- 低温で優れた膜品質を達成

- 特定のアプリケーションに合わせて堆積パラメータを最適化

- 独自の実験要件を満たすためにシステム構成をカスタマイズ

当社のPECVDソリューションがお客様の薄膜プロセスをどのように強化できるかについて話し合いましょう。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

よくある質問

- PECVDシステムでどのような種類のコーティングを成膜できますか?多用途な薄膜を発見し、貴社のアプリケーションに活用しましょう

- ディスプレイ技術においてPECVDはどのような役割を果たすのか? 低温精密技術で高解像度スクリーンを実現

- PECVDは熱活性化CVDとどのように異なりますか?低温薄膜堆積の鍵

- ナノファブリケーションにおけるPECVDの用途とは?低温薄膜成膜の鍵を解き明かす

- プラズマCVD(PCVD)とは?低温薄膜コーティングの可能性を解き放つ

- PECVDプロセスで一般的に使用されるガスにはどのようなものがありますか?主要な前駆体ガス、キャリアガス、およびクリーニングガスについて説明してください。

- CVDを用いて窒化シリコンを成膜するにはどうすればよいですか?最適な膜特性を得るにはLPCVDまたはPECVDのどちらを選択しますか?

- PECVDは光学コーティングにどのように応用されていますか?精密薄膜で光制御を強化する