本質的に、実験用炉は、制御された高温加熱のために設計された装置です。その主な機能は、熱処理、焼結、焼成、焼きなまし、溶解などを含む用途において、材料を精密な熱サイクルにさらし、その物理的または化学的特性を変化させることです。

実験用炉の具体的な機能は、その基盤となる技術によって決まります。適切な炉を選ぶことは、単に目標温度に到達することだけでなく、材料に対して望ましい結果を得るために、抵抗加熱式や誘導加熱式といった正しい加熱方法を選択することでもあります。

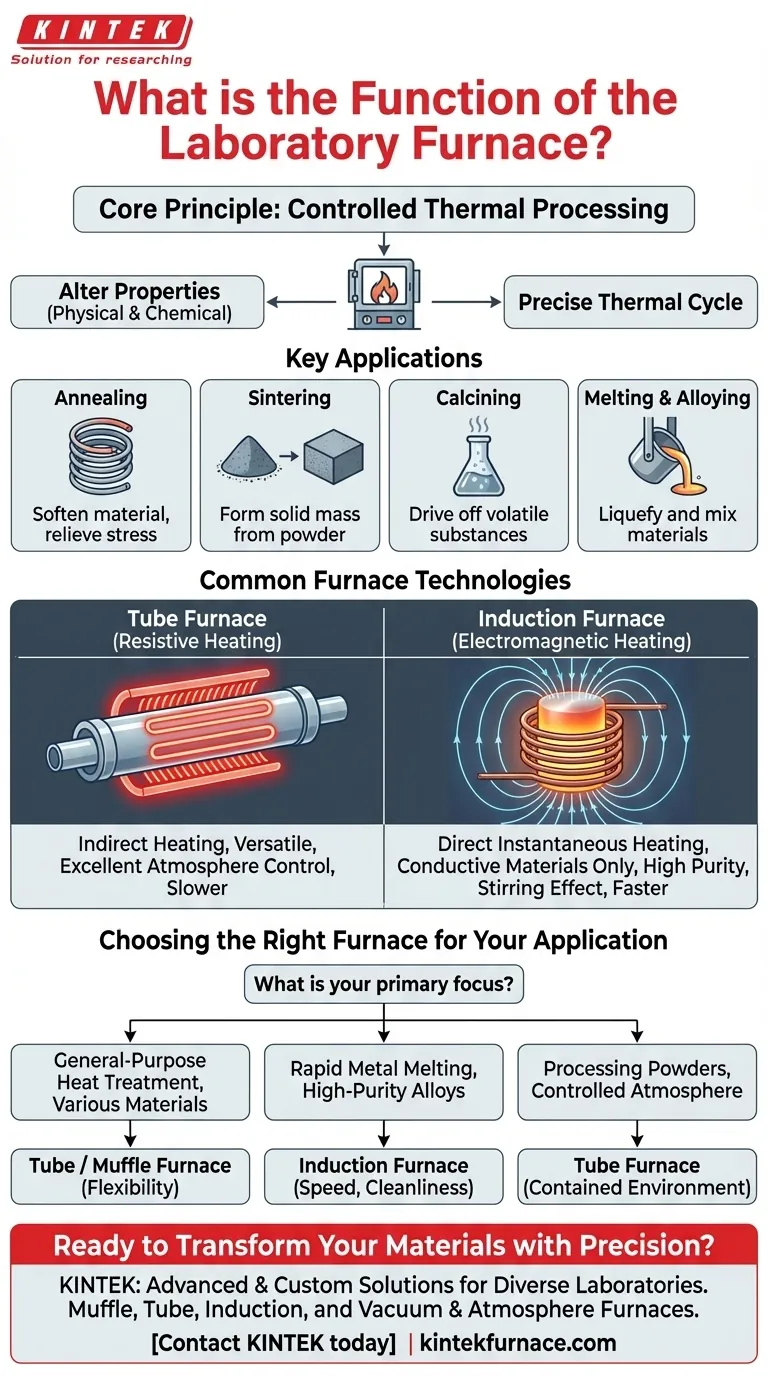

核心原理:制御された熱処理

実験用炉の目的は、単なる加熱をはるかに超えています。それは、熱エネルギーの制御された適用を通じて、微視的なレベルで材料構造を精密に操作するための機器です。

熱処理とは?

熱処理は、熱を使用して材料の特性を変化させることです。これには、内部応力の除去、化学反応の促進、または材料をより硬く、柔らかく、または耐久性のあるものにするための結晶構造の変更が含まれます。

主要な用途の解説

- 焼きなまし(Annealing): このプロセスは、材料を加熱し、ゆっくりと冷却させることを含みます。主な機能は、材料を軟化させ、延性を向上させ、製造中に蓄積された可能性のある内部応力を除去することです。

- 焼結(Sintering): これは、材料を融点未満の温度で加熱することにより、粉末から固体の塊を圧縮・形成するプロセスです。セラミックスの製造や粉末冶金において基本となります。

- 焼成(Calcining): この高温プロセスは、水や二酸化炭素などの揮発性物質を追い出すため、または相転移を誘発するために材料を加熱するのに使用されます。セメントや特定の触媒の製造で一般的です。

- 溶解と合金化(Melting and Alloying): 金属の場合、炉を使用して物質を融点以上に加熱することができます。これは、鋳造、精製、および異なる溶融金属を均一な溶液に混合することによる合金の作成に不可欠です。

一般的な炉の技術

炉が熱を生成するために使用する方法は、その理想的な用途、速度、および能力を決定します。実験室環境で最も一般的な2つの設計は、抵抗管炉と誘導炉です。

管炉(抵抗加熱)

管炉は、強力な対流式オーブンのように機能する多用途の主力製品です。セラミックまたは石英チューブの外側にある発熱体(抵抗器)が熱を発生させ、それが内側に放射され、チューブ内に配置されたサンプルを加熱します。

この設計により、チューブを密閉して不活性ガスを充填したり、真空下に置いたりして酸化や汚染を防ぐことができるため、優れた雰囲気制御が可能になります。

誘導炉(電磁加熱)

誘導炉は、全く異なる原理を使用します。高周波交流電流を銅コイルに通し、強力な磁場を生成します。金属サンプルなどの導電性材料をコイル内に配置すると、この磁場がサンプル自体に誘導電流(渦電流)を発生させます。材料自身のこれらの電流に対する抵抗が、内側から外側へ強烈かつ急速な熱を発生させます。

この方法のユニークな利点は、磁場が溶融金属を攪拌し、合金を作成する際に完全に均一で均質な混合物を保証することです。

トレードオフの理解

これらの技術の選択は、速度、材料適合性、および用途の焦点における明確なトレードオフを伴います。

加熱方法と速度

管炉は間接加熱(放射と対流)に依存しており、これは遅いですが、焼きなましなどのプロセスに対して優れた温度均一性を提供します。

誘導炉は、サンプル内部でのみ直接的かつ瞬時に加熱を提供します。これは例外的に高速ですが、適切に制御されないと急激な熱勾配を生じさせる可能性があります。

材料適合性

管炉の最大の強みはその汎用性です。金属、セラミックス、ポリマー、複合材料など、内部に配置されたあらゆる材料を加熱できます。

誘導炉は、その性質上、電気伝導性のある材料のみを加熱できます。ほとんどのセラミックスやその他の絶縁体を直接加熱するには役に立ちません。

清浄度と汚染

誘導炉は非接触であり、磁場のみがサンプルに触れるため、本質的によりクリーンなプロセスです。これは、発熱体からの汚染が懸念される高純度合金の作成に理想的です。

管炉は、サンプルを作業チューブ内に隔離することで非常に優れたサンプル保護を提供し、発熱体や周囲の空気との直接接触を防ぎます。

用途に最適な炉の選択

最終的な選択は、材料と実験目標に完全に依存します。

- さまざまな材料の汎用的な熱処理が主な焦点である場合: マッフル炉または管炉は、さまざまな材料タイプの焼きなまし、焼結、または焼成に対して最も柔軟性を提供します。

- 金属の急速な溶解または高純度合金の作成が主な焦点である場合: 誘導炉は、比類のない速度、清浄度、および電磁攪拌という独自の利点を提供します。

- 粉末または制御雰囲気下での材料の処理が主な焦点である場合: 管炉が標準的な選択肢であり、密閉されたチューブが封じ込められ、管理しやすい環境を提供します。

熱の背後にあるメカニズムを理解することが、作業において正確で再現性のある結果を達成するための鍵となります。

要約表:

| 機能 | 主な目的 | 一般的な用途 |

|---|---|---|

| 焼きなまし | 材料の軟化、応力の除去 | 金属加工、ガラス製造 |

| 焼結 | 粉末から固体を形成 | 粉末冶金、セラミックス |

| 焼成 | 揮発性物質の除去 | セメント製造、触媒調製 |

| 溶解/合金化 | 材料の液化と混合 | 金属鋳造、合金作成 |

| 技術 | 加熱方法 | 最適用途 |

|---|---|---|

| 管炉 | 抵抗(間接的) | 汎用的な熱処理、制御された雰囲気 |

| 誘導炉 | 電磁気(直接的) | 急速な金属溶解、高純度合金 |

精密な材料変成の準備はできましたか?

実験用炉の機能を理解することが第一歩です。次は、お客様固有のニーズに合った適切な高温ソリューションを選択することです。

KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究所に先進的な炉ソリューションを提供しています。お客様の作業が、当社のマッフル炉および管炉の汎用的な雰囲気制御、当社の誘導炉の急速でクリーンな溶解、または独自のプロセスに合わせて調整されたカスタムの真空・雰囲気炉を必要とするかにかかわらず、当社にはお客様をサポートするための専門知識と技術があります。

当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、優れた再現性のある結果の達成を支援できます。

KINTEKに今すぐお問い合わせいただき、お客様の用途についてご相談の上、当社の専門家が最適な実験用炉ソリューションをご案内いたします。

ビジュアルガイド