化学気相成長法(CVD)は、その核心において、ガス中の原子や分子から固体薄膜材料を表面上に成長させる製造プロセスです。 目的とする膜の化学元素を含む前駆体ガスが反応チャンバーに導入されます。熱の形でエネルギーを加えることによって、これらのガスは化学反応を起こし、新しい固体材料を生成します。この材料が、基板として知られるターゲットオブジェクト上に均一に堆積します。

CVDの基本的な原理は、単に表面をコーティングするだけでなく、新しい高純度の固体材料をその上に直接合成することです。これは、気相での化学反応を正確に制御することによって達成され、特定の設計された特性を持つ膜の構築を可能にします。

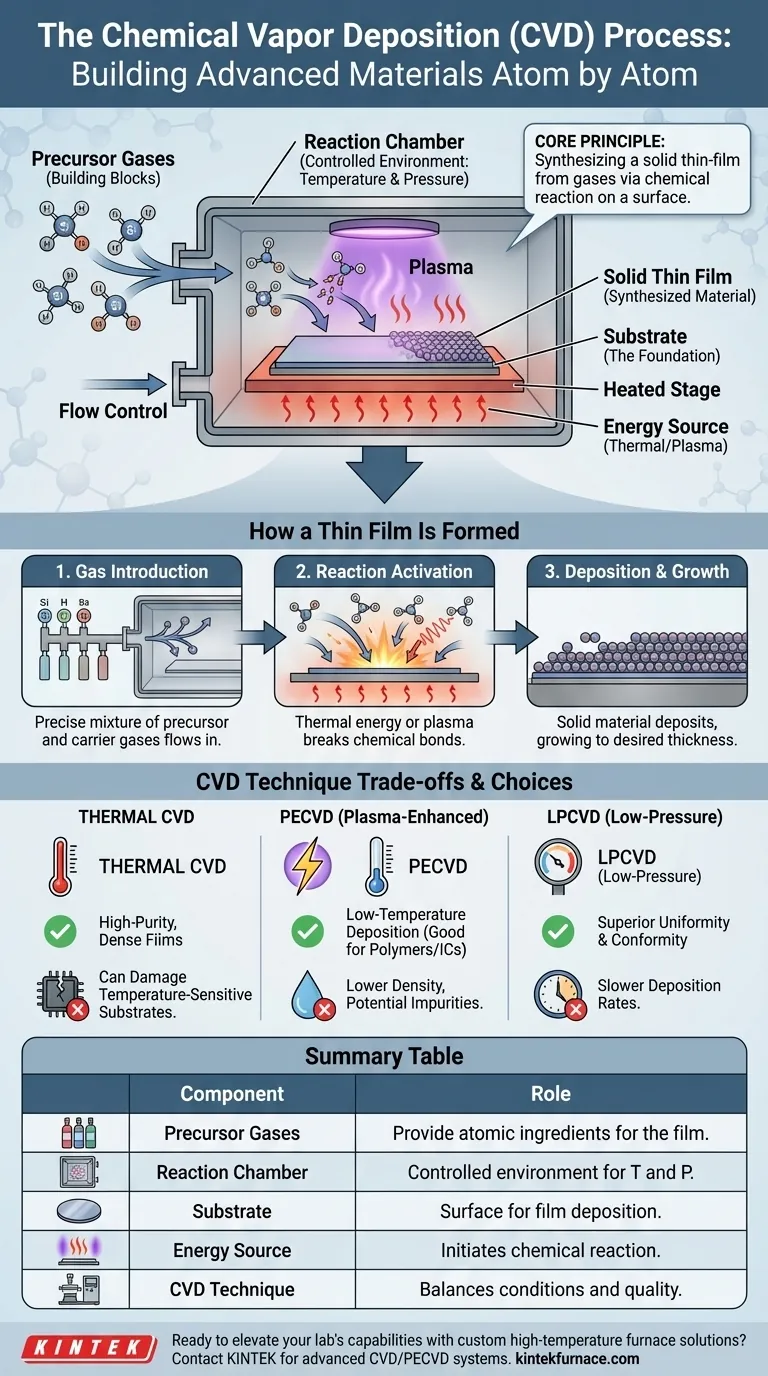

CVDプロセスの構成要素

CVDがどのように機能するかを理解するためには、その4つの主要な構成要素に分解して考えることが不可欠です。それぞれが、堆積される膜の最終的な品質において重要な役割を果たします。

前駆体ガス(構成要素)

前駆体ガスは、最終的な膜の原子成分を運ぶ揮発性の化学化合物です。例えば、シリコン膜を生成するために、シランガス(SiH₄)のような前駆体が使用されることがあります。

これらのガスは、目的とする膜の組成と必要な反応条件に基づいて慎重に選択されます。

反応チャンバー(環境)

プロセス全体は密閉された反応チャンバー内で行われ、これは通常、真空環境です。このチャンバーにより、温度と圧力という2つの重要な変数を正確に制御することができます。

この環境を制御することは、予測可能で再現性のある化学反応を達成するために不可欠です。

基板(基礎)

基板とは、薄膜が成長される対象物または材料のことです。これはマイクロチップ用のシリコンウェハー、医療用インプラント、または切削工具である可能性があります。

基板は目標温度まで加熱され、堆積反応が起こるのに必要なエネルギーと表面を提供します。

エネルギー源(反応の触媒)

前駆体ガス中の化学結合を破壊し、反応を促進するためにはエネルギーが必要です。最も一般的には、基板を数百度、あるいは千度を超える温度まで加熱することによる熱エネルギーです。

あるいは、一部のCVDプロセスでは、はるかに低い温度で反応を開始させるために、エネルギー豊富なプラズマを使用します。

薄膜が形成される仕組み

堆積プロセスは、ガス分子を固体で機能的なコーティングに変換する明確な一連のイベントに従います。

1. 反応物の導入

前駆体ガスとキャリアガスの精密な混合物が、制御された速度で反応チャンバーに流入します。

2. 化学反応の活性化

ガスが熱い基板に到達すると、熱エネルギーを吸収します。このエネルギーにより、基板の表面でガスが分解したり、互いに反応したりします。

3. 堆積と成長

この化学反応の生成物は、気相ではもはや安定ではない固体材料です。それが熱い基板上に堆積し、安定した固体の薄膜を形成します。

このプロセスは層ごとに発生し、膜は堆積時間とガス濃度によって制御される所望の厚さまで成長します。

トレードオフの理解

CVD技術の選択は、温度、圧力、および目的とする膜品質のバランスを取ることを伴います。すべての用途に完璧な単一の方法はありません。

高温 対 材料の完全性

従来の熱CVDは、非常に高純度で緻密な膜を生成します。しかし、その高温要件は、プラスチックや組み立てられた電子部品のような熱に敏感な基板を損傷または破壊する可能性があります。

解決策:プラズマ強化CVD(PECVD)

プラズマ強化CVD(PECVD)は、イオン化ガス(プラズマ)を使用して反応に必要なエネルギーを提供します。これにより、堆積を大幅に低い温度で起こすことができます。

トレードオフとして、PECVD膜は、前駆体ガスからの不純物(水素など)を取り込むことで密度が低くなったり、材料特性に影響を与えたりする可能性があります。

圧力と均一性:LPCVDの利点

低圧で反応を行う技術、低圧CVD(LPCVD)は一般的な戦略です。これにより、気相での不要な化学反応が減少し、欠陥が少なくなります。

これにより、優れた膜厚均一性と、複雑な三次元形状を均一にコーティングする能力を持つ膜が得られます。

目的に合った適切な選択

CVD方法の選択は、材料と性能要件に直接依存します。基本原理を理解することで、適切なツールを選択することができます。

- 高温に耐性のある基板上に高純度で緻密な膜を作成することに主眼を置く場合:標準的な熱CVDまたはLPCVDは、最高の結晶品質と材料特性を提供します。

- ポリマーや集積回路のような熱に敏感な材料をコーティングすることに主眼を置く場合:PECVDは、下地基板への熱損傷を避けるために必要な選択肢です。

- 広い表面や複雑な形状全体で最大の均一性を達成することに主眼を置く場合:LPCVDは、気相反応を最小限に抑えることで、優れた膜のコンフォーマリティを提供します。

これらの変数をマスターすることで、CVDは単純なガスを現代技術に不可欠な高度に設計された材料へと変革します。

要約表:

| 構成要素 | CVDプロセスにおける役割 |

|---|---|

| 前駆体ガス | 膜の原子成分を提供する(例:シリコン用のシラン) |

| 反応チャンバー | 温度と圧力の調整のための制御された環境 |

| 基板 | 膜が堆積される表面(例:シリコンウェハー) |

| エネルギー源 | 熱またはプラズマを介して化学反応を開始する |

| CVD技術 | 温度、圧力、膜品質のバランスを取る(例:低温にはPECVD、均一性にはLPCVD) |

カスタム高温炉ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKでは、卓越した研究開発と自社製造を活用して、高度なCVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉を提供しています。当社の徹底したカスタマイズにより、マイクロチップ、医療用インプラント、その他のハイテク用途の開発など、お客様独自の実験ニーズに正確に合致させます。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様のイノベーションをどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉