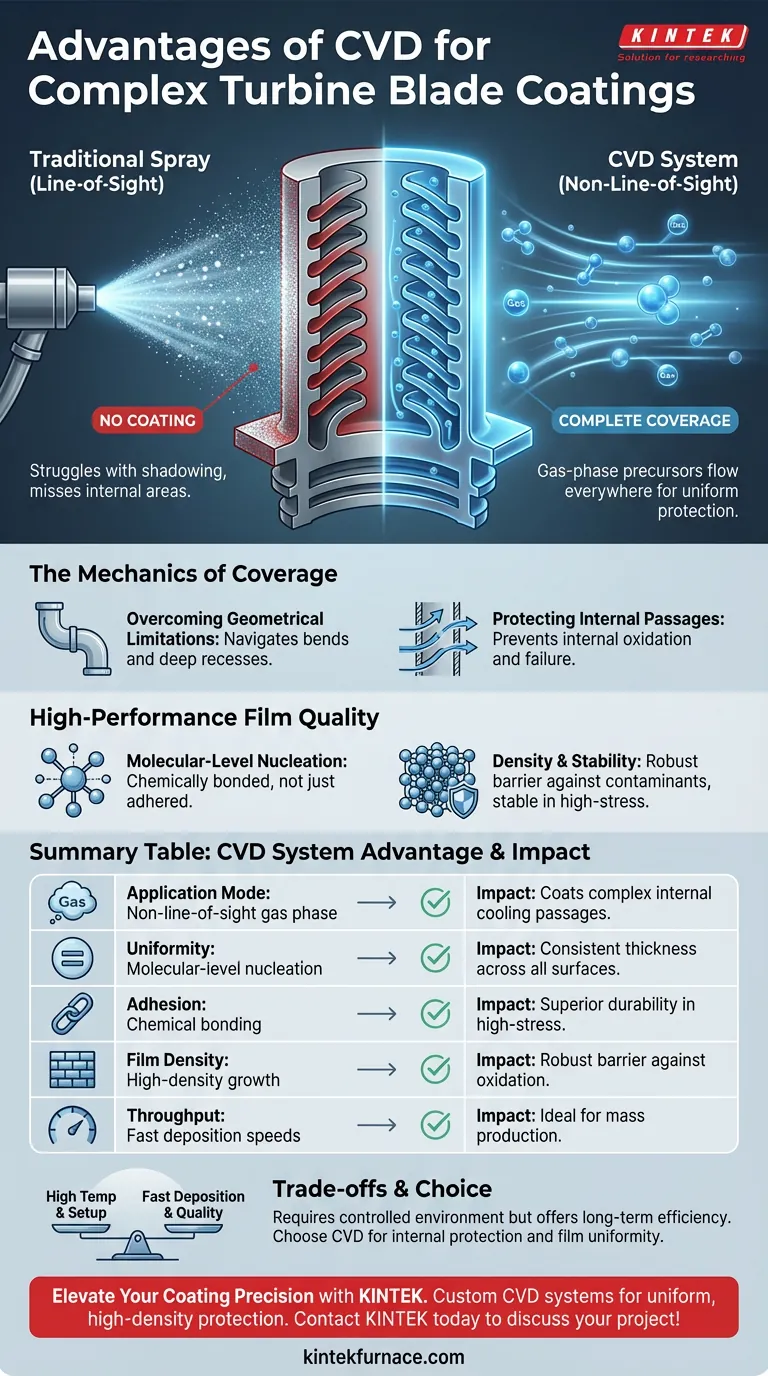

タービンブレードに化学気相成長(CVD)システムを使用する際の特徴的な利点は、ラインオブサイト外での塗布能力です。このプロセスは気相前駆体を利用するため、コーティング材料は指向性のあるスプレーではなく気体のように振る舞い、アクセス可能なすべての表面に流れ込んでコーティングすることができます。これにより、ブレードの最も複雑な内部冷却通路でさえ、外部翼と同じ均一な保護を受けることができます。

表面への直接的な経路を必要とする物理的なスプレー法とは異なり、CVDはガス循環を使用して要素を均一に分散します。この能力は、内部の完全性が外部のシールドと同じくらい重要なタービン部品にとって不可欠です。

ラインオブサイト外カバレッジのメカニズム

幾何学的制約の克服

従来のコーティング方法では、複雑な形状がコーティング材料が特定の領域に到達するのをブロックする「影」の問題にしばしば苦労します。

CVDはこの問題を完全に解消します。コーティング剤は気体であるため、ラインオブサイトプロセスでは見逃されるような、曲がりや深い凹部を迂回して移動できます。

内部冷却通路の保護

現代のタービンブレードは、極端な熱を管理するために洗練された内部チャネルで設計されています。

一次参照では、CVDによりアルミニウム要素がこれらの内部通路全体に均一に分散されることが強調されています。この内部カバレッジは、内側からの酸化や故障を防ぐために不可欠です。

気相前駆体の分散

システムは、蒸気状態の化学前駆体を導入することによって動作します。

これらのガスは部品の周りを自由に循環し、コーティング材料の濃度が部品全体で一貫していることを保証します。これにより、ブレードの複雑さに関係なく、優れたコーティングの均一性が得られます。

高性能フィルム品質の達成

分子レベルの核生成

形状を超えて、コーティングが形成される根本的な方法がその品質に貢献します。

補足データに示されているように、CVDは分子レベルでの核生成と成長を促進します。これにより、単に機械的に付着するのではなく、基材に化学的に結合したフィルムが得られます。

密度と安定性

この成長プロセスにより、非常に密度の高いフィルムが生成されます。

より密度の高いフィルムは、環境汚染物質に対するより強力なバリアを提供します。さらに、得られたコーティングは安定した品質を示し、これはタービンエンジンの高応力環境にとって重要です。

トレードオフの理解

熱要件

CVDは高温プロセスであることに注意することが重要です。

一次参照では、アルミニウムの拡散を促進するためにこれらの反応が高温で行われることが示されています。これは結合強度に有益ですが、基材材料は劣化することなくこの熱サイクルに耐える必要があります。

システムの複雑さとスループット

CVDは複雑な形状に非常に効果的ですが、制御された真空または反応チャンバー環境が必要です。

しかし、パラメータが設定されると、プロセスは高速な成膜速度を特徴とし、大量生産に適しています。トレードオフは、初期セットアップの複雑さと、長期的な効率と品質の一貫性です。

目標に合わせた適切な選択

タービン部品のコーティング技術を評価する際は、特定のエンジニアリング要件を考慮してください。

- 内部保護が主な焦点の場合:ラインオブサイトアクセスなしで内部冷却通路を均一にコーティングできる唯一の方法であるため、CVDを選択してください。

- フィルムの均一性が主な焦点の場合:分子レベルの成長により、不規則な表面全体にわたって高密度で均一なカバレッジを保証するCVDに依存してください。

CVDの気相の性質を活用することで、部品の複雑さが部品の寿命を損なうことはありません。

概要表:

| 特徴 | CVDシステムの利点 | タービンブレードへの影響 |

|---|---|---|

| 塗布モード | ラインオブサイト外気相 | 複雑な内部冷却通路をコーティング |

| 均一性 | 分子レベルの核生成 | 外部および内部表面全体で一貫した厚さ |

| 接着性 | 化学結合 | 高応力環境での優れた耐久性 |

| フィルム密度 | 高密度成長 | 酸化および汚染物質に対する堅牢なバリア |

| スループット | 高速成膜速度 | 高品質の大量生産に最適 |

KINTEKでコーティング精度を向上させましょう

複雑な形状が部品の寿命を損なうことを許さないでください。KINTEKは、最も複雑な設計に対して均一で高密度の保護を保証するように設計された、業界をリードするCVDシステムを提供しています。専門的な研究開発と世界クラスの製造に裏打ちされた、お客様固有の研究室または産業用高温要件に合わせてカスタマイズされた、マッフル、チューブ、ロータリー、真空、CVDシステムを含む包括的なソリューションを提供します。

熱処理を最適化する準備はできましたか? KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談ください!

ビジュアルガイド

参考文献

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

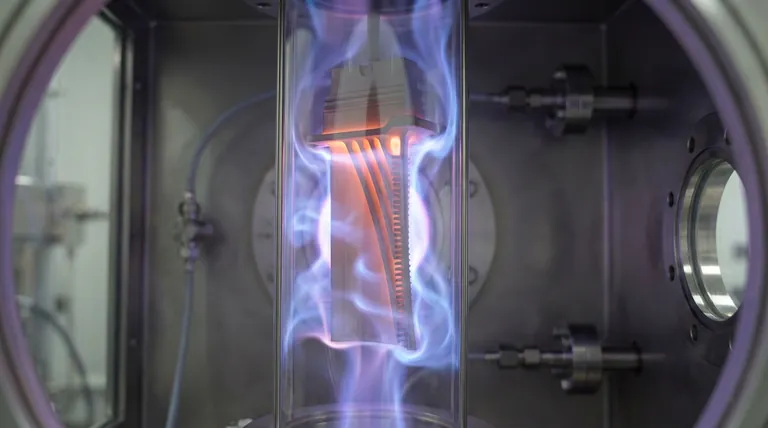

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

よくある質問

- VPA(気相溶射)装置の動作原理は何ですか?高性能熱間コーティングをマスターする

- 垂直管FCCVDシステムの役割は何ですか?SWCNTのスケーラブルな大量合成

- 化学気相成長法(CVD)の主な利点は何ですか?高性能薄膜の可能性を解き放つ

- CVD炉とは何ですか、またその主な機能は何ですか?精密薄膜堆積を発見する

- CVDコーティングプロセスの主要な特性は何ですか?優れた密着性と複雑なコーティングを実現する

- CVD炉においてチューブ設計が重要なのはなぜですか?高品質な膜のための均一な成膜を確保するため

- CVD(化学気相成長法)とは何ですか、またエレクトロニクス製造におけるその役割は何ですか?半導体製造における精度を解き放つ

- 半導体製造においてCVDはどのような役割を果たしますか?マイクロチップ用の精密な薄膜成膜を可能にする