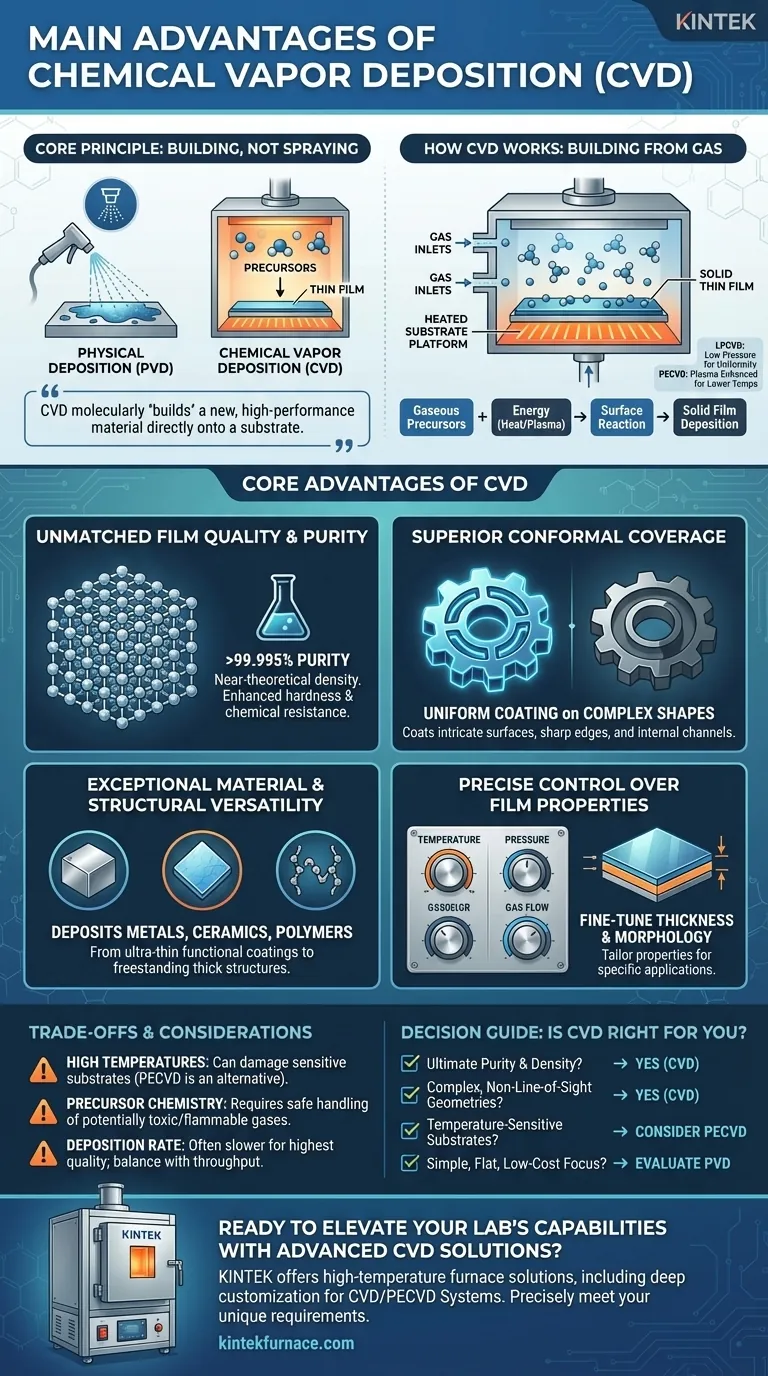

その核心において、化学気相成長法(CVD)は、比類のない汎用性と精度を提供します。高性能薄膜を作成する際に。このプロセスは、非常に純粋で均一、かつ耐久性のあるコーティングを生成するのに優れており、最も複雑な表面にも完全に適合します。材料品質と幾何学的柔軟性のこの組み合わせは、半導体から航空宇宙に至る要求の厳しい産業において、CVDを基盤となる技術にしています。

CVDの真の力は、単にコーティングを施すことだけではなく、新しい高性能材料を基板上に直接分子的に「構築」する能力にあります。これにより、物理蒸着法ではしばしば達成できないレベルの純度とコンフォーマルな被覆性が得られます。

化学気相成長法(CVD)の仕組み

CVDの利点を理解するためには、その基本的な原理を把握することが不可欠です。単に材料をスプレーしたりメッキしたりするプロセスとは異なり、CVDは化学反応によって膜を構築します。

基本原理:ガスからの構築

CVDは、基板を含む反応チャンバーに気体の前駆体分子を導入します。エネルギー(通常は熱)が加えられると、これらのガスが基板の表面で反応し、固体で緻密、かつ密着性の高い薄膜が堆積します。

この膜は文字通り分子ごとに積み重ねられて構築されるため、物理的に塗布されたコーティングとは根本的に異なり、しばしば優れた構造が得られます。

幅広い用途のための主要なバリアント

特定のニーズを満たすために、様々な種類のCVDが開発されてきました。

低圧CVD(LPCVD)は、チャンバーの圧力を下げることで、基板全体にわたる膜の均一性を高め、ガス相での望ましくない反応を最小限に抑えます。

プラズマ強化CVD(PECVD)は、プラズマを使用して前駆体ガスを活性化します。これにより、堆積反応がはるかに低い温度で発生するため、ポリマーや事前に構築された電子デバイスなどの熱に弱い材料のコーティングに適しています。

CVDプロセスの主要な利点

CVDプロセスの独自の性質は、他の薄膜堆積技術とは一線を画すいくつかの主要な利点をもたらします。

比類のない膜の品質と純度

CVDは化学プロセスであるため、例外的に高い純度の膜(しばしば99.995%を超える)を製造できます。

得られる膜は理論密度に近い密度と低い欠陥数を持ちます。これにより、強化された硬度、耐薬品性、電気的特性など、優れた性能特性が得られます。

優れたコンフォーマルな被覆性

CVDの最も重要な利点の1つは、コンフォーマルなコーティングを作成する能力です。これは、その複雑さに関わらず、膜が表面全体にわたって均一な厚さで堆積することを意味します。

CVDは、複雑な3D形状、鋭いエッジ、さらには細長いチャネルの内側までも完璧にコーティングできます。これは、物理蒸着(PVD)のような見通し線プロセスでは困難または不可能な偉業です。

卓越した材料と構造の多様性

CVDは単一の材料クラスに限定されません。金属、セラミックス、一部のポリマーを含む広範囲の物質を堆積させるために使用できます。

さらに、このプロセスは、極薄の機能性コーティングから、ニアネットの複雑な形状を持つ自立型厚肉構造物まで、あらゆるものを作成するために使用でき、非常に大きな設計の柔軟性を提供します。

膜の特性の精密な制御

堆積は、温度、圧力、ガス流量などのパラメータによって制御されます。これらは高精度で制御できます。

この制御により、最終的な膜の厚さや形態を微調整でき、特定の用途に合わせて材料の特性を調整することが可能になります。

トレードオフと考慮事項を理解する

CVDは強力ですが、万能な解決策ではありません。情報に基づいた決定を下すためには、その限界を理解することが重要です。

高温の課題

従来の熱CVDは、化学反応を開始するために非常に高い温度(数百から千度以上)を必要とすることがよくあります。

この高い熱要件は、熱に弱い基板を損傷または破壊する可能性があります。PECVDは低温の代替手段を提供しますが、膜の特性や純度においてトレードオフを伴う場合があります。

前駆体化学と安全性

CVDの「化学」には、前駆体ガスの使用が含まれます。これらの材料は、非常に毒性があり、可燃性、または腐食性がある可能性があり、取り扱いと廃棄のために特殊な高価な設備と厳格な安全プロトコルが必要です。

堆積速度とスループット

最高品質で最も均一な膜を達成するには、多くの場合、ゆっくりと慎重に制御された堆積速度が必要です。高いスループットと低コストが主な推進要因であるアプリケーションの場合、より高速ですが精度が低い方法がより適切である可能性があります。

CVDはあなたのアプリケーションに適した選択肢ですか?

堆積技術の選択は、プロジェクトの特定の優先順位と制約に完全に依存します。

- 最終的な純度と膜密度が主な焦点である場合:CVDは、半導体や高性能光学部品などの重要なアプリケーションにとって、おそらく優れた選択肢です。

- 複雑な、非見通し線の形状をコーティングする必要がある場合:CVDのコンフォーマルな性質は、他の方法では再現が非常に困難な決定的な利点です。

- 熱に弱い基板を扱っている場合:PECVDのような低温バリアントを検討するか、完全に別の堆積方法を検討する必要があります。

- 単純な平坦な表面の低コストが主な推進要因である場合:物理蒸着(PVD)または他のコーティング方法がより費用対効果の高いソリューションを提供するかどうかを評価する必要があります。

これらの主要な原理とトレードオフを理解することで、CVDの独自の機能があなたのエンジニアリング目標と一致するかどうかを自信を持って判断できます。

要約表:

| 利点 | 説明 |

|---|---|

| 比類のない膜の品質と純度 | 高純度膜(99.995%以上)を生成し、理論密度に近い密度で、硬度と耐薬品性を向上させます。 |

| 優れたコンフォーマルな被覆性 | 見通し線方式とは異なり、複雑な3D形状、エッジ、内部チャネルに均一なコーティングを保証します。 |

| 材料と構造の多様性 | 薄膜コーティングから自立構造物まで、金属、セラミックス、ポリマーを堆積させます。 |

| 膜の特性の精密な制御 | 温度、圧力、ガス流量の制御により、厚さや形態を微調整できます。 |

高度なCVDソリューションで研究室の能力を高める準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用して、CVD/PECVDシステムを含む高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、半導体や航空宇宙などの産業におけるお客様独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社のオーダーメイドのCVDシステムが、お客様のプロジェクトに優れた薄膜をどのように提供できるかについてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械