本質的に、 化学気相成長法(CVD)は、反応性ガスを使用して、基板上に材料の固体で超薄い膜を成長させる、高度に制御された製造プロセスです。エレクトロニクス製造において、これは単に重要なプロセスであるだけでなく、トランジスタや集積回路を含む、事実上すべての最新の半導体デバイスの構成要素を形成する微細な層を構築するために使用される基本的な手法です。

現代のエレクトロニクスにおける中心的な課題は、ナノスケールで信じられないほど薄く、完全に均一な材料層を作成することです。CVDは、気相で制御された化学反応を利用することにより、エンジニアがシリコンウェーハなどの基板上にこれらの正確な膜を原子レベルの制御で「成長」させることを可能にし、この課題を解決します。

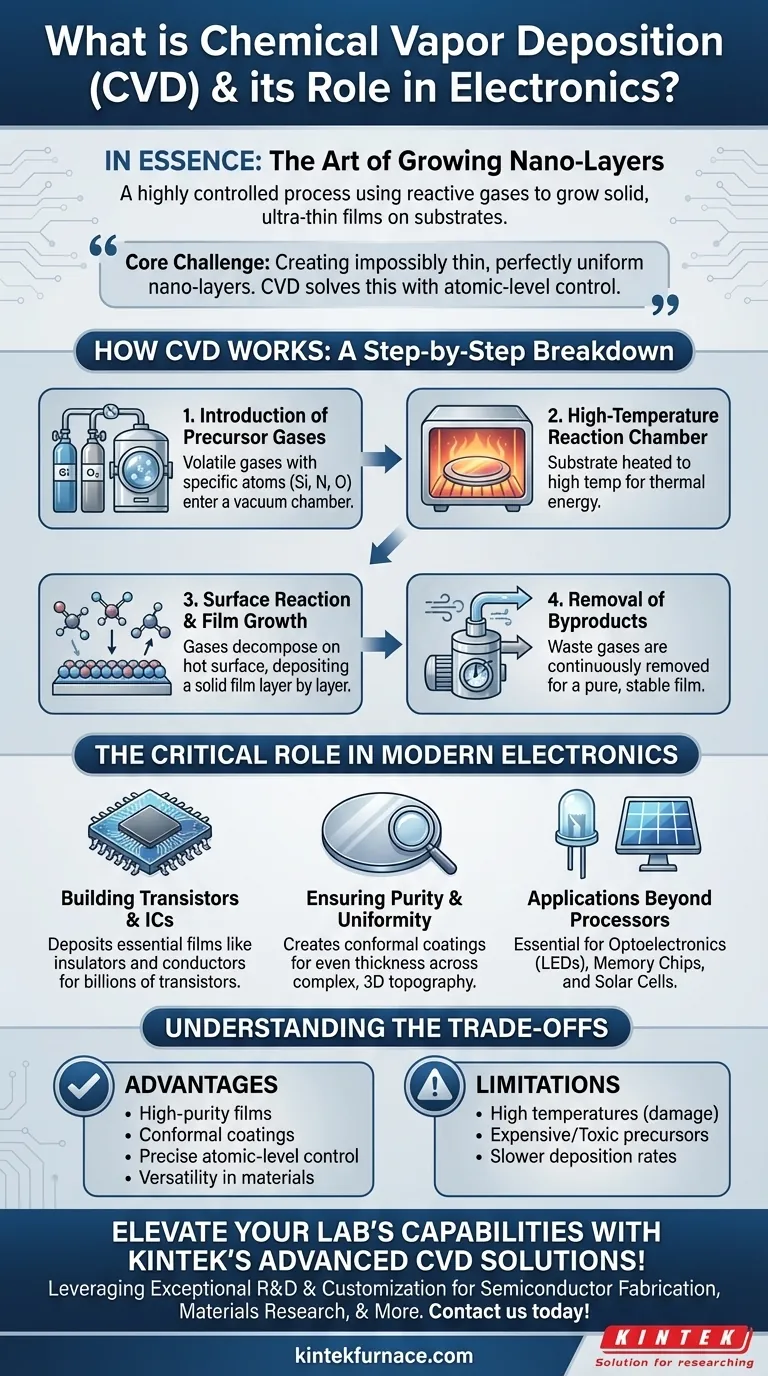

化学気相成長法の仕組み:段階的な内訳

CVDがなぜそれほど重要なのかを理解するには、まずそのメカニズムを理解する必要があります。このプロセスは、高度に制御された反応チャンバー内で行われる、注意深く調整された一連のイベントです。

前駆体ガスの導入

プロセスは、前駆体として知られる1つ以上の揮発性ガスを真空チャンバーに導入することから始まります。これらのガスには、目的の固体膜を形成するために必要な特定の原子(例:シリコン、窒素、酸素)が含まれています。

高温反応チャンバー

基板(通常はシリコンウェーハ)は、チャンバー内で正確で多くの場合非常に高温に加熱されます。この熱は、化学反応を開始するために必要な熱エネルギーを提供します。

表面反応と膜の成長

前駆体ガスの分子が熱い基板に接触すると、分解して反応します。この化学反応により、固体材料が形成され、それが基板の表面に直接堆積し、膜層が積み重なっていきます。

副生成物の除去

化学反応により、最終的な膜の一部ではない気体状の副生成物も生成されます。これらの廃ガスは真空システムによってチャンバーから連続的に除去され、純粋で安定した薄膜が残ります。

現代のエレクトロニクスにおけるCVDの重要な役割

CVDは単なる多くの技術の1つではなく、半導体産業の礎石です。高純度で均一な膜を作成する能力は、現代のエレクトロニクスの性能と小型化に直接貢献しています。

トランジスタと集積回路の構築

現代のトランジスタには、導電性のゲート、絶縁性の誘電体層、半導体チャネルなど、複数の層があります。CVDは、これらの多くの必須膜(絶縁体としての二酸化ケイ素や導体としての多結晶シリコンなど)を、数十億のトランジスタを含むデバイスに必要な精度で堆積させるために使用されます。

純度と均一性の確保

マイクロチップの性能は、不純物や層の厚さのばらつきに非常に敏感です。CVDは、コンフォーマルコーティング(膜の厚さがウェーハの複雑な三次元構造全体にわたって完全に均一であることを意味する)の製造に優れています。これにより、すべてのトランジスタが確実に確実に動作します。

プロセッサ以外の応用

CVDの有用性は、CPUだけでなく広範囲に及びます。これは、オプトエレクトロニクス(LEDなど)、メモリチップ、および印刷可能太陽電池やディスプレイパネルに使用される透明導電性酸化物の製造に不可欠です。

トレードオフを理解する

CVDは強力ですが、万能の解決策ではありません。技術アドバイザーとして、その運用の現実と限界を認識することが不可欠です。

高温の必要性

従来のCVDプロセスは非常に高い温度を必要とし、これが複雑なチップ上の以前に堆積された層を損傷したり変化させたりする場合があります。このため、低温で動作できるプラズマ強化CVD(PECVD)などのバリアントが開発されました。

前駆体材料のコストと安全性

CVDで使用される特殊な前駆体ガスは、高価であったり、有毒であったり、自然発火性(空気との接触で発火する)であったりする可能性があります。これらの材料を取り扱うには、安全インフラストラクチャとプロトコルに多額の投資が必要となり、製造の全体的なコストを押し上げます。

成膜速度と品質の比較

CVDは速度ではなく品質で有名です。膜を原子ごとに成長させるプロセスは、物理的堆積法と比較して遅くなる可能性があります。究極の純度と均一性がそれほど重要ではないアプリケーションでは、製造スループットを向上させるために他の方法が選択されることがあります。

あなたの目標に最適な選択をする

CVDの原理を理解することで、さまざまな文脈におけるその役割を理解することができます。

- 最先端の半導体の製造が主な焦点である場合: CVDは、最新のトランジスタの重要層に必要な超高純度で均一な誘電体膜および導電性膜を作成するために不可欠です。

- 新規材料の開発が主な焦点である場合: CVDは、膜の組成と構造に対する比類のない制御を提供するため、先進的なコーティング、エネルギー貯蔵、または触媒分野の研究開発に最適なプロセスです。

- 製造コストの最適化が主な焦点である場合: CVDの高い品質の出力をその運用コスト(エネルギー、前駆体ガス)と比較検討し、速度が優先される重要性の低い層については代替の堆積方法を考慮する必要があります。

結局のところ、化学気相成長法を理解することは、デジタル世界の全体を支える根本的な構築プロセスを理解することに他なりません。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス概要 | 反応性ガスを使用して、真空チャンバー内での制御された化学反応により基板上に固体薄膜を成長させる。 |

| 主要なステップ | 1. 前駆体ガスの導入 2. 基板の加熱 3. 表面反応と膜の成長 4. 副生成物の除去 |

| エレクトロニクスにおける役割 | トランジスタ、IC、LED、メモリチップの構築に不可欠。ナノスケールでの純度と均一性を保証する。 |

| 利点 | 高純度膜、コンフォーマルコーティング、正確な原子レベルの制御、材料の多様性。 |

| 制限 | 高温、高価/有毒な前駆体、他の方法と比較して成膜速度が遅い。 |

| 応用例 | 半導体、オプトエレクトロニクス、太陽電池、先進コーティングやエネルギー貯蔵の研究開発。 |

KINTEKの先進的なCVDソリューションで研究室の能力を高めましょう! 優れたR&Dと社内製造を活用し、当社はCVD/PECVD、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉などの高温炉システムを多様な研究室に提供しています。当社の強力な深いカスタマイズ機能は、半導体製造、材料研究などの分野におけるお客様固有の実験ニーズとの正確な整合性を保証します。当社のオーダーメイドのソリューションがお客様のイノベーションをどのように推進できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉