簡単に言えば、プラズマ強化化学気相成長(PECVD)は、高性能な薄膜を作成するために使用される基盤技術です。これらの膜は、半導体、太陽電池、光学レンズ、医療機器や食品包装用の保護コーティングなど、幅広い製品の製造に不可欠です。

現代の製造における中心的な課題は、極端な熱で基板を損傷することなく、高品質で機能的な層を基板上に成膜することです。PECVDは、化学反応を促進するために活性化されたガス、すなわちプラズマを使用することでこれを解決し、精密で非常に多用途な低温プロセスを可能にします。

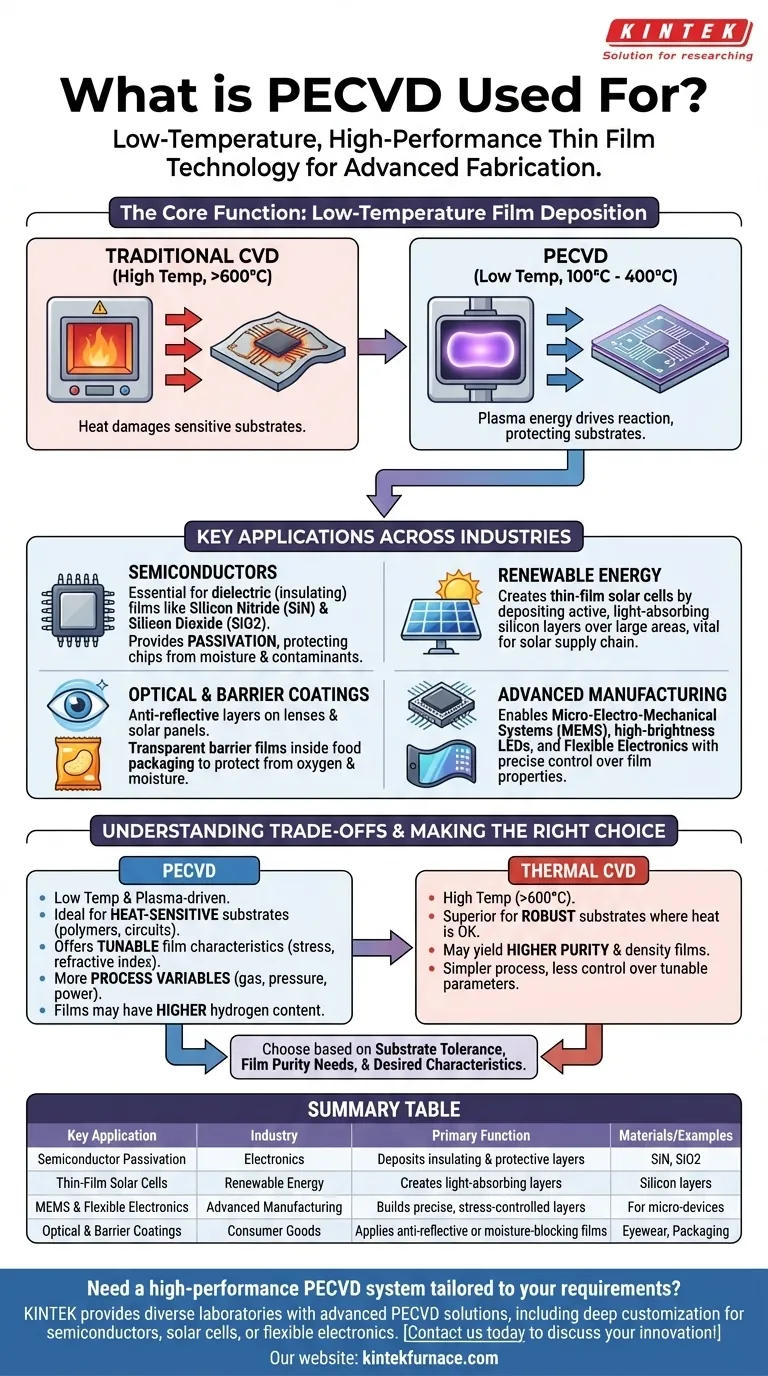

中核機能:低温膜成膜

PECVDは、その核心において、ガスを表面上の固体で極薄の層に変えるプロセスです。他の方法に対するその独自の利点は、この変換をどのように達成するかという点にあります。

プラズマの利点

従来の化学気相成長(CVD)は、反応ガスが固体膜を形成するために必要なエネルギーを供給するために、非常に高い温度(しばしば600°C以上)に依存しています。

対照的に、PECVDはガスに電場を印加することでプラズマを生成します。このプラズマが必要なエネルギーを供給して化学反応を開始させ、通常100°Cから400°Cの間のより低い温度で成膜を可能にします。

なぜ低温が画期的なのか

低温で膜を成膜できる能力が、PECVDが広く使用される鍵です。これにより、高温プロセスでは溶融、反り、または破壊されてしまう材料にコーティングを施すことが可能になります。

これは、プラスチック、フレキシブルポリマー、そして重要なことに、すでに製造された電子回路を含む複雑な半導体ウェハーのような感熱性基板の製造可能性を広げます。

産業を横断する主要なアプリケーション

PECVDの独自の能力は、いくつかのハイテク分野で不可欠なものとなっています。それは単一のアプリケーションではなく、数え切れないほどの他のアプリケーションを可能にする基盤となるプロセスです。

現代エレクトロニクスの基盤

半導体産業において、PECVDは主力技術です。窒化シリコン(SiN)や二酸化シリコン(SiO2)などの重要な誘電体(絶縁)膜の成膜に使用されます。

これらの層は、集積回路内の導電経路を互いに絶縁し、コンデンサを形成し、パッシベーション(デリケートなチップを湿気や汚染物質から保護する最終的な保護コーティング)を提供します。

再生可能エネルギーの推進

PECVDは薄膜太陽電池の製造に不可欠です。このプロセスは、光起電力セルの活性な光吸収領域を形成するシリコン層を成膜するために使用されます。

広い面積に高品質の膜を費用対効果高く作成できる能力は、太陽エネルギーサプライチェーンの重要な部分となっています。

材料性能の向上

この技術は、表面の特性を向上させる機能性コーティングを作成するために広く使用されています。

これには、眼鏡レンズやソーラーパネルの反射防止層のような光学コーティングや、ポテトチップスの袋の内側にある酸素や湿気から保護する薄くて透明な膜のようなバリアコーティングが含まれます。また、工具や医療用インプラントの硬質で耐摩耗性のコーティングにも使用されます。

次世代デバイスの実現

先進的な製造において、PECVDの精度は極めて重要です。微小電気機械システム(MEMS)、高輝度LED、フレキシブルエレクトロニクスの部品の製造に使用されます。膜厚、組成、応力に対する精密な制御は、これらの洗練されたデバイスが正しく機能するために不可欠です。

トレードオフの理解

PECVDは非常に強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

膜品質 vs. 熱CVD

PECVDは低温で動作し、プラズマを使用するため、得られる膜は高温の熱CVDによる膜とは異なる特性を持つことがあります。例えば、PECVD膜はしばしばより高い濃度の水素を含みます。

最高の膜純度と密度が要求されるアプリケーションでは、高温プロセスの方が優れている場合がありますが、それは基板が熱に耐えられる場合に限られます。

プロセスの複雑さ

プラズマを管理することは、単純な熱プロセスよりも多くの変数を導入します。望ましい膜特性を達成するには、ガス流量、圧力、チャンバー温度、電場の周波数と電力に対する精密な制御が必要です。この複雑さには、かなりのプロセスエンジニアリングと専門知識が必要です。

目標に合った適切な選択

成膜方法の選択は、基板と最終製品の要件に完全に依存します。

- ポリマーや完成した回路のような感熱性材料に膜を成膜することが主な焦点である場合: PECVDは、その低温処理能力により業界標準のソリューションです。

- 頑丈な基板上で可能な限り最高の膜純度と密度を達成することが主な焦点である場合: 熱が制約でない場合、より優れた材料特性をもたらす可能性があるため、高温熱CVDも評価する必要があります。

- 応力や屈折率のような特定の膜特性を設計することが主な焦点である場合: PECVDは、最終的な膜を非常に細かく制御できる幅広い調整可能なパラメータ(電力、圧力、ガス混合)を提供します。

最終的に、PECVDは、高温法だけでは製造不可能だった複雑なデバイスの作成を可能にする基盤技術です。

要約表:

| 主要なアプリケーション | 産業 | 主な機能 |

|---|---|---|

| 半導体パッシベーション | エレクトロニクス | チップを保護するための絶縁層(SiN、SiO2)を成膜 |

| 薄膜太陽電池 | 再生可能エネルギー | 光起電力用の光吸収性シリコン層を作成 |

| MEMSおよびフレキシブルエレクトロニクス | 先進製造 | マイクロデバイス用の精密で応力制御された層を構築 |

| 光学およびバリアコーティング | 消費財 | 反射防止または防湿フィルムを適用 |

お客様独自の要件に合わせた高性能PECVDシステムが必要ですか?

KINTEKは、卓越した研究開発と社内製造を活かし、多様な研究室に高度なPECVDソリューションを提供しています。CVD/PECVDシステムを含む当社の製品ラインは、半導体、太陽電池、フレキシブルエレクトロニクスなど、お客様の実験ニーズに正確に応える強力な深いカスタマイズ能力によって補完されています。

今すぐお問い合わせください 当社のPECVD技術がお客様のイノベーションをどのように加速できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン