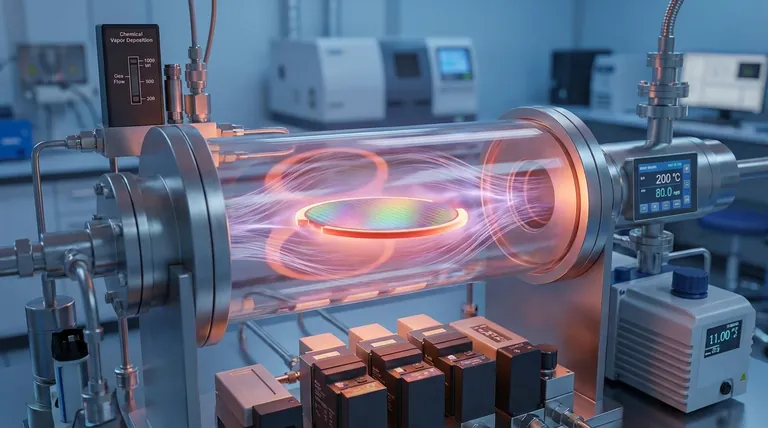

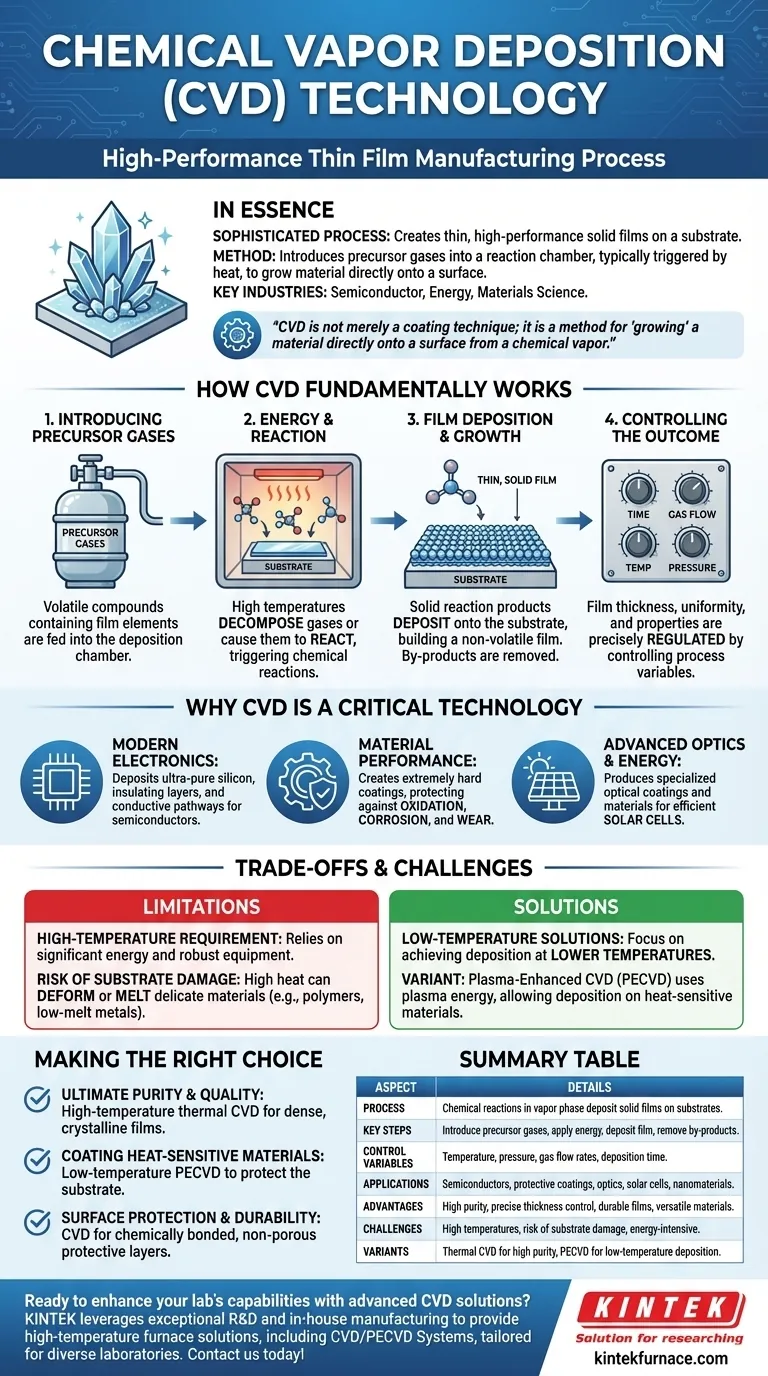

本質的に、化学気相成長(CVD)は、基板として知られる表面に薄くて高性能な固体膜を生成するために使用される洗練された製造プロセスです。これは、前駆体ガスを反応チャンバーに導入し、そこで化学反応が引き起こされる(通常は熱によって)ことにより、固体材料が形成され、基板上に堆積するという方法で実現されます。この方法は、半導体、エネルギー、材料科学産業が必要とする高純度で耐久性のあるコーティングを製造するために不可欠です。

CVDはその核心において、単なるコーティング技術ではありません。それは、化学蒸気から直接材料を表面上に「成長させる」方法です。この精密なボトムアップアプローチにより、膜の厚さ、組成、および構造特性を例外的に制御できます。

CVDの基本的な仕組み

CVDプロセスは、ガスを固体で機能的な膜に変換するためのいくつかの重要なステップに分解できます。これは高度に制御された熱化学プロセスです。

前駆体ガスの導入

プロセスは、1つ以上の揮発性前駆体ガスを成膜チャンバーに供給することから始まります。このチャンバーはしばしば真空下または大気圧に保たれます。これらの前駆体は、最終的な膜に必要な要素を含む化学化合物です。

エネルギーと反応の役割

チャンバーとその内部の基板は非常に高い温度に加熱されます。この熱エネルギーが前駆体ガスを分解(decomposes)するか、または互いに反応させます。この化学反応がCVDプロセスの核心です。

膜の堆積と成長

この化学反応によって生じた固体生成物は、基板の露出したすべての表面に堆積します。この堆積は、原子または分子ごとに起こり、薄く、固体で、不揮発性の膜を形成します。未反応ガスと化学副生成物は、チャンバーから継続的に除去されます。

結果の制御

膜の最終的な特性は偶然ではありません。エンジニアは、成膜時間、ガス濃度と流量、温度、圧力などの主要な変数を制御することで、膜の厚さと均一性を精密に調整します。

CVDが重要な技術である理由

CVDはあいまいな実験室技術ではありません。それは現代のハイテク製造業の基礎であり、私たちの日常生活を定義する製品を可能にしています。

現代エレクトロニクスの構築

CVDは半導体製造に不可欠です。マイクロチップやプロセッサの基盤となる超高純度シリコン膜、絶縁層(窒化シリコンなど)、導電性経路の成膜に使用されます。

材料性能の向上

このプロセスは、非常に硬く耐久性のある保護コーティングを生成します。これらの膜は、機械部品、工具、その他のコンポーネントに適用され、酸化、腐食、摩耗から保護し、その運用寿命を劇的に延ばします。

高度な光学とエネルギーの活用

光電子工学では、CVDはレンズ用の特殊な光学コーティングを作成し、効率的な太陽電池やその他の感光性デバイスに不可欠な高純度材料を製造するために使用されます。

科学と医療における革新

CVDの精度は、ナノ材料、分析およびライフサイエンス機器用の特殊な表面、および純度と耐久性が最重要視されるその他の高性能材料を製造するための重要なツールとなっています。

トレードオフと課題の理解

非常に強力である一方で、CVDプロセスには限界がないわけではありません。これらのトレードオフを理解することは、その適切なアプリケーションにとって重要です。

高温要件

従来のCVDプロセスは、必要な化学反応を開始するために非常に高い温度に依存しています。これは、かなりの量のエネルギーと堅牢な装置を必要とします。

基板損傷のリスク

高温は大きな問題となる可能性があります。特にその材料がポリマー、低融点金属、またはデリケートな構造を持つ場合、コーティングされる基板を変形、溶解、または内部構造を変化させる可能性があります。これにより、熱CVDでコーティングできる材料の種類が制限されます。

低温ソリューションへの推進

この限界を克服するために、CVD開発の主要な焦点は、低温での成膜を実現することにあります。プラズマCVD(PECVD)などのバリアントは、熱の代わりにプラズマを使用して反応に必要なエネルギーを供給し、熱に弱い材料にも高品質の膜を成膜できるようにします。

目標に応じた適切な選択

適切な成膜アプローチの選択は、材料と望ましい結果に完全に依存します。

- 究極の純度と膜の品質が主な焦点である場合:半導体などの要求の厳しいアプリケーション向けに高密度で結晶性の高い膜を生成するには、従来の高温熱CVDがしばしば最良の選択肢です。

- 熱に弱い材料のコーティングが主な焦点である場合:下層の基板を損傷することなく高品質の膜を成膜するには、プラズマCVD(PECVD)のような低温バリアントが必要です。

- 表面保護と耐久性が主な焦点である場合:CVDは、腐食や摩耗に対して優れた保護を提供する、化学的に結合した非多孔性層を生成するための優れた方法です。

結局のところ、化学気相成長は、原子レベルの精度で材料をエンジニアリングするための基礎的なツールであり、最も先進的な技術が必要とする性能を可能にします。

概要表:

| 側面 | 詳細 |

|---|---|

| プロセス | 気相での化学反応により、基板上に固体膜を堆積。 |

| 主要ステップ | 前駆体ガスを導入、エネルギー(熱/プラズマ)を適用、膜を堆積、副生成物を除去。 |

| 制御変数 | 温度、圧力、ガス流量、成膜時間。 |

| アプリケーション | 半導体、保護コーティング、光学、太陽電池、ナノ材料。 |

| 利点 | 高純度、精密な膜厚制御、耐久性のある膜、多様な材料。 |

| 課題 | 高温、基板損傷のリスク、エネルギー集約型。 |

| バリアント | 高純度向け熱CVD、低温成膜向けPECVD。 |

高度なCVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室向けに調整されたCVD/PECVDシステムを含む高温炉ソリューションを提供しています。当社の深いカスタマイズは、半導体製造から材料科学革新まで、お客様固有の実験ニーズとの正確な連携を保証します。今すぐお問い合わせください。信頼性の高い高性能コーティングでプロジェクトを推進する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉