本質的に、化学気相成長(CVD)は、ガスから表面上に固体で高性能な薄膜を形成する洗練された製造プロセスです。前駆体ガスが反応チャンバーに導入され、そこで化学反応を起こし、基板として知られるターゲットオブジェクト上に新しい層を堆積させます。この方法は、半導体産業における重要部品の製造や、先進的な保護コーティングの作成の基礎となります。

現代の製造業における基本的な課題は、微視的なスケールで完璧な均一性と特殊な特性を持つ材料を作成することです。CVDは、コーティングを適用するのではなく、制御された化学反応を利用して、表面上に直接、機能的な新しい層を原子レベルで「成長」させることによって、これを解決します。

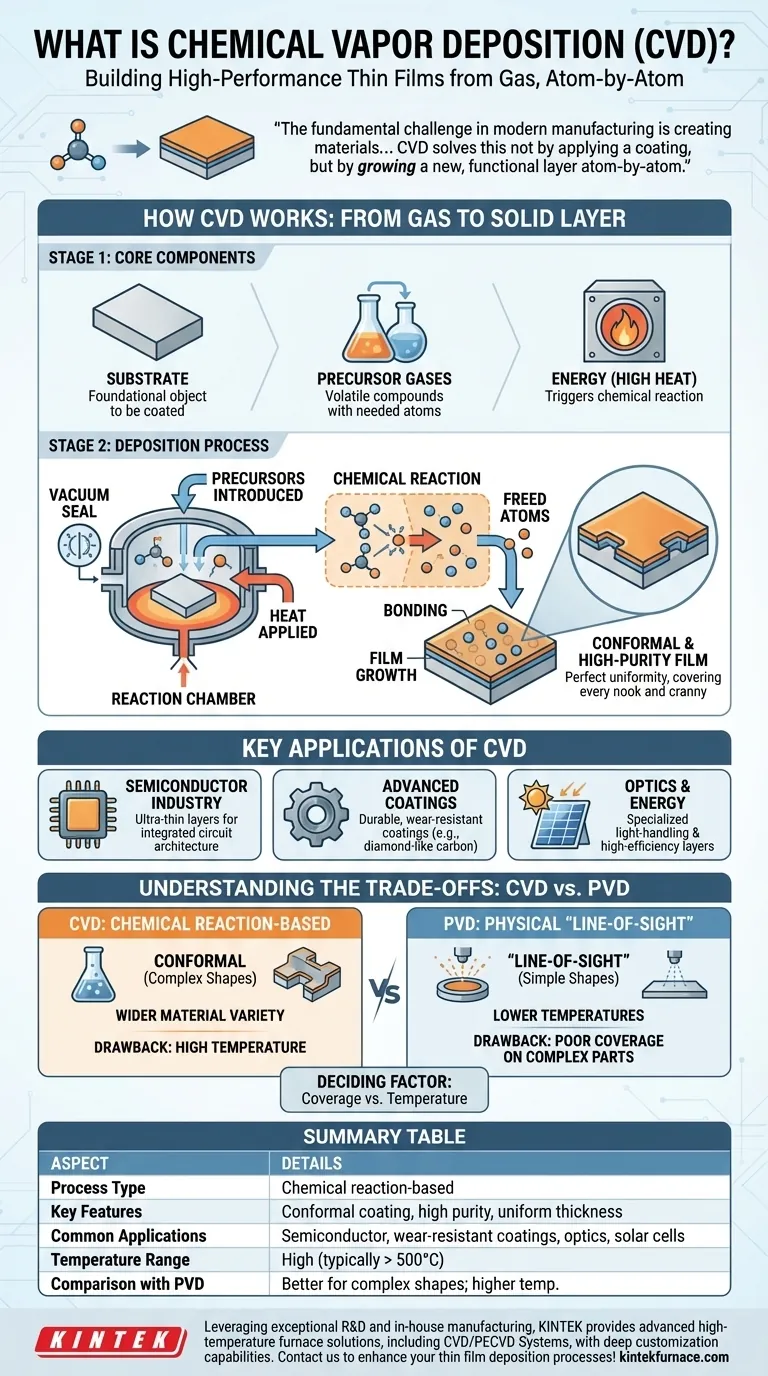

CVDの仕組み:ガスから固体層へ

CVDは塗装というよりは、レンガを一つずつ積み上げて建物を建てることに似ています。このプロセスは、その結果を得るために、制御された環境下での正確な化学反応に依存しています。

コアコンポーネント:基板、前駆体、エネルギー

このプロセスには3つの重要な要素が必要です。基板はコーティングされる基礎となるオブジェクトです。前駆体ガスは、新しい膜に必要な原子を含む揮発性の化学化合物です。最後に、エネルギー、ほとんどの場合、高温の形で、化学反応を誘発するために印加されます。

堆積プロセス、ステップバイステップ

まず、基板が真空反応チャンバー内に配置されます。次に、前駆体ガスが制御された速度でチャンバー内に導入されます。

チャンバーと基板が高温に加熱されると、エネルギーによって前駆体ガスが分解するか、互いに反応します。この化学反応によって、目的の固体材料が放出されます。

これらの新しく放出された原子または分子は、より暖かい基板の表面に堆積し、それに、そして互いに結合します。時間が経つにつれて、これは露出した全表面にわたって薄い固体膜を形成します。

結果:均一な高純度膜

堆積がチャンバー全体を満たす気相から起こるため、CVDは均一なコーティングとして知られるものを生成します。これは、膜の厚さが完全に均一であり、基板の隅々、隙間、複雑な形状をすべて覆うことを意味します。プロセスの化学的な性質により、例外的に高純度の膜が得られます。

CVDの主な用途

CVDの独自の能力は、性能と精度が極めて重要となる産業において不可欠なものとなっています。

半導体産業

CVDは、マイクロチップ製造の主力です。集積回路の複雑なアーキテクチャを形成する、超薄い絶縁体、導体、半導体材料の層を堆積させるために使用されます。

先進的なコーティング

このプロセスは、工具や機械部品に極めて硬く耐久性のあるコーティングを適用するために使用されます。ダイヤモンドライクカーボンや窒化チタンなどのこれらの膜は、摩耗、腐食、酸化に対する耐性を劇的に向上させます。

光学およびエネルギー

オプトエレクトロニクスでは、CVDは特定の光制御特性を持つ特殊な膜を作成するために使用されます。また、特定の種類の太陽電池やその他のエネルギー応用に見られる高効率層を製造する上でも重要な技術です。

トレードオフの理解:CVDとPVDの比較

CVDの役割を完全に把握するためには、もう一つの主要な薄膜技術である物理気相成長(PVD)と比較することが有用です。

CVD:化学反応ベース

CVDの強みは、複雑な形状に非常に均一な(コンフォーマルな)で高密度の膜を生成する能力にあります。化学プロセスであるため、より幅広い種類の化合物の材料を作成するためにも使用できます。主な欠点は、必要とされる高温であり、これはプラスチックや特定の金属合金のようなデリケートな基板を損傷する可能性があります。

PVD:物理的な「一方向」堆積

PVDは、固体ターゲットを物理的に衝突させて蒸発させる(スパッタリング)か、単に加熱して蒸発させる(蒸着)ことによって機能します。この蒸気は直進し、基板上に凝縮します。この「一方向(ライン・オブ・サイト)」の性質により、複雑で平坦でない表面を均一にコーティングするのが困難になります。しかし、PVDプロセスは通常、CVDよりもはるかに**低温**で実行されます。

決定要因:被覆率 対 温度

CVDとPVDの選択は、多くの場合、単純なトレードオフに行き着きます。複雑な3D部品に完璧で均一なコーティングを必要とし、その部品が熱に耐えられる場合、CVDが優れています。部品の形状が単純であるか、高温に耐えられない場合、PVDの方が実用的な選択肢となることがよくあります。

目標に合わせた適切な選択

正しい堆積技術の選択は、材料の要件と基板の性質に完全に依存します。

- 半導体の複雑な積層構造の作成が主な焦点である場合:CVDは、高純度で均一な膜を堆積できるため、業界標準です。

- 切削工具に耐摩耗性コーティングを適用することが主な焦点である場合:PVDは、よりコスト効率が高く、低温の代替手段となることがよくあります。

- 腐食保護のために複雑な3D部品を均一にコーティングすることが主な焦点である場合:部品が熱に耐えられる限り、CVDの均一な性質が優れた選択肢となります。

結局のところ、あなたの用途が化学的成長を必要とするのか、物理的堆積を必要とするのかを理解することが、高性能表面を作成するための鍵となります。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | 化学反応ベースの薄膜堆積 |

| 主な特徴 | 均一なコーティング、高純度、均一な厚さ |

| 一般的な用途 | 半導体製造、耐摩耗性コーティング、光学、太陽電池 |

| 温度範囲 | 高温(通常500℃以上) |

| PVDとの比較 | 複雑な形状により適している; PVDより高温 |

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究所に先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、これらは独自の実験要件に正確に対応するための強力なカスタム設計能力によって補完されています。薄膜堆積プロセスを強化するために、今すぐお問い合わせください、テーラーメイドの高性能ソリューションをご提供します!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置