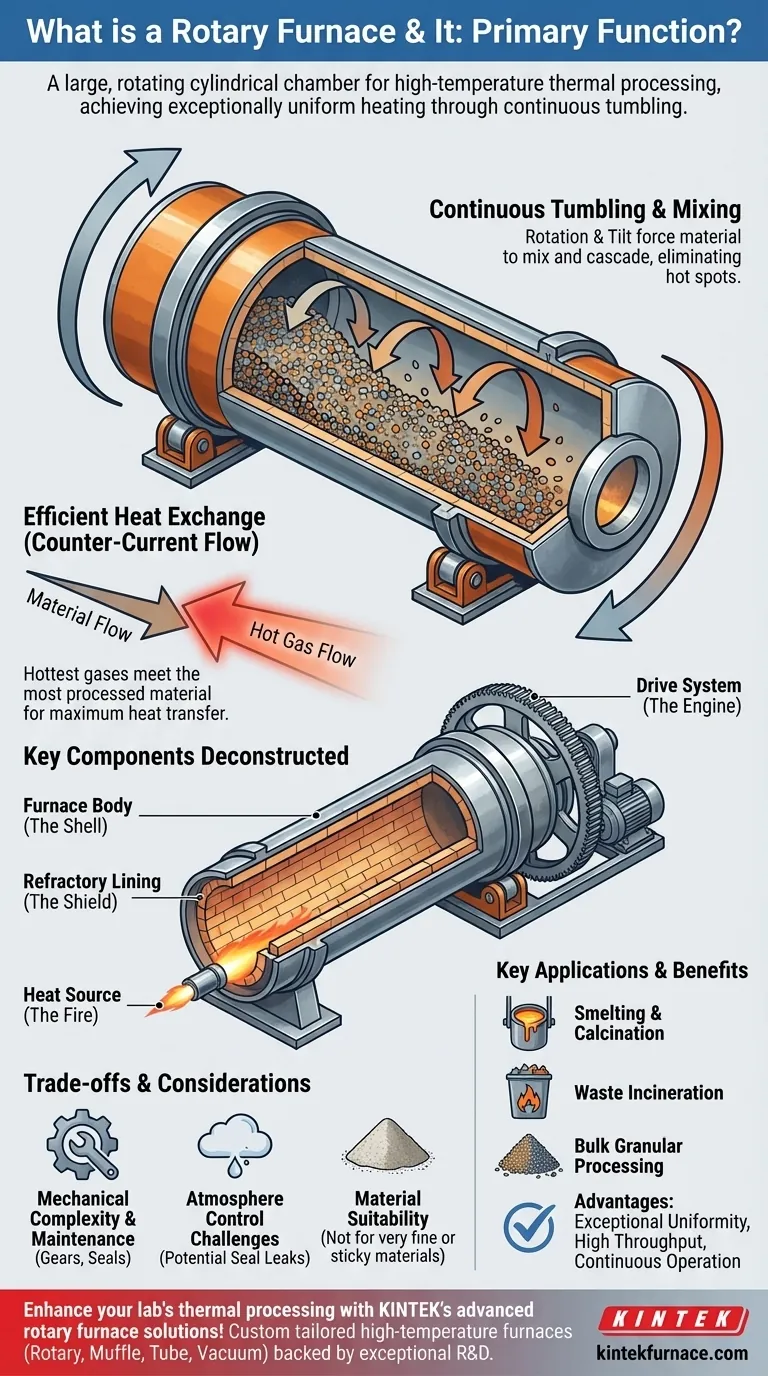

その核となるのは、材料の高温熱処理のために設計された、大型の回転する円筒形のチャンバーです。その主な機能は、材料を炉の一端から他端へ移動させながら連続的に転動させることにより、例外的に均一な加熱を実現することです。この動的なプロセスは、溶解、か焼、廃棄物焼却などの用途に不可欠なものとなっています。

ロータリーキルンの独自の価値は、高温に達する能力だけでなく、機械的な動きを利用することにあります。回転とわずかな傾斜を組み合わせることで、材料を混合・落下させ、ホットスポットを排除し、すべての粒子が同じ一貫した熱処理を受けることを保証します。

ロータリーキルンはいかにして均一な処理を実現するか

ロータリーキルンの有効性は、そのシンプルでありながら強力な設計原理に由来します。重力と運動を利用して、静止した炉では達成不可能な処理環境を作り出します。

回転と傾斜の原理

ロータリーキルンは本質的に、その軸を中心にゆっくりと回転する長い樽型のドラムです。構造全体は水平に対してわずかな角度で設置されています。

この傾斜は非常に重要です。これにより、高い方の端から投入された材料が、シリンダーの長さを徐々に移動し、低い方の端から排出されることが保証され、連続的な処理が可能になります。

連続的な転動と混合

キルンが回転すると、内部の材料はシリンダーの側面に沿って持ち上げられ、その後、落下(転動)して元に戻ります。この絶え間ない動きが材料を密に混合させます。

この転動作用により、それ以外の方法では下の材料を遮蔽してしまう静的な上面層の形成が防がれます。すべての粒子が熱源に繰り返しさらされ、均質な最終製品が保証されます。

効率的な熱交換

ほとんどのロータリーキルンは、最大の熱効率のために向流(カウンターカレント)システムを採用しています。

この構成では、材料は下り坂に移動し、バーナーまたは加熱要素からの熱ガスは上り坂、つまり反対方向に流れます。これにより、最も熱いガスが最も処理された材料と出会い、炉の長さにわたって熱伝達が最大化されます。

主要コンポーネントの分解

ロータリーキルンは、熱を閉じ込め、動きを生み出すためにそれぞれ特定の役割を持つ統合された部品のシステムです。

炉本体(シェル)

これは外側の円筒形の構造体であり、通常は頑丈な溶接鋼板から作られています。サイズは、小型の実験室スケールユニットから、長さ200メートルを超える巨大な産業用キルンまで多岐にわたります。

耐火物ライニング(シールド)

鋼製シェルの内側には、高温レンガやキャスタブルセメントなどの耐火材料が裏打ちされています。このライニングには2つの目的があります。プロセス上の極度の温度から鋼製シェルを断熱し、化学的腐食や摩耗から保護することです。

駆動システム(エンジン)

アウターギア(ギヤリング)として知られる大きなリングギアは、通常、炉本体の外側に固定されています。モーターによって駆動される小さなピニオンギアがこのリングギアと噛み合い、シリンダー全体を回転させます。

回転速度は可変であることが多く、オペレーターは材料が炉内に留まる時間と、受ける混合の度合いを制御できます。

熱源(火)

熱は、炉の一端(向流システムでは通常、排出口側)に配置された強力なバーナーによって供給されます。これらはガス、石油、または微粉炭で燃料供給されます。

あるいは、一部の特殊なロータリーキルンでは、より正確な温度制御のため、または燃焼のないクリーンな雰囲気が必要な場合に電気加熱要素を使用します。

トレードオフの理解

非常に効果的ですが、ロータリーキルンの設計には、考慮しなければならない固有の複雑さが伴います。

機械的な複雑さとメンテナンス

炉の回転する性質には、ギア、支持ローラー(トランニオン)、シールなどの大きな可動部品が関与します。これらの部品は、摩耗を防ぎ、信頼性の高い動作を保証するために一貫した潤滑とメンテナンスを必要とし、静的な炉よりも複雑になります。

雰囲気制御の課題

炉内に完全に密閉された制御された雰囲気を維持することは困難な場合があります。回転するシリンダーが静止したダクトと接合する供給端と排出口の動的シールは、漏れの原因となる可能性があります。

材料の適合性

転動作用はすべての材料に適しているわけではありません。非常に細かい粉末は流れるガス中に巻き込まれ、炉から運び出される可能性があります。また、粘着性または凝集性の材料は耐火物ライニング上に蓄積し、効率を低下させ、手動での除去が必要になることがあります。

あなたのプロセスに最適な選択をする

ロータリーキルンの選択は、材料特性と生産目標に完全に依存します。

- 粒状材料のバルク処理が主な焦点である場合: ロータリーキルンは、鉱石か焼や鉱石還元などのプロセスで高い処理能力と一貫した品質を達成するための理想的な選択肢です。

- 小型でデリケートな部品の正確な雰囲気制御が主な焦点である場合: 静的バッチ炉または密閉チューブ炉の方が、アプリケーションに対してより良い制御と少ない機械的複雑さを提供する可能性があります。

- 非常に大量生産における最大の熱効率が主な焦点である場合: セメント製造業などでは、大型ロータリーキルンの連続運転と向流熱交換は比類がありません。

これらの基本原理を理解することで、材料と生産目標の強みを整合させることにより、適切な熱処理技術を選択することができます。

要約表:

| 特徴 | 説明 |

|---|---|

| 主な機能 | 材料の連続的な転動と混合を通じて、均一な高温処理を実現する。 |

| 主な用途 | 溶解、か焼、廃棄物焼却、および粒状材料のバルク処理。 |

| 設計原理 | 材料移動のためのわずかな傾斜と、向流熱流を備えた回転する円筒チャンバー。 |

| 利点 | 優れた加熱均一性、高い処理能力、効率的な熱交換、連続運転。 |

| 限界 | 機械的な複雑さ、メンテナンスの必要性、雰囲気制御の課題、微細または粘着性材料への不適合性。 |

KINTEKの先進的なロータリーキルンソリューションで研究室の熱処理を強化しましょう! 優れた研究開発と社内製造を活用し、私たちは多様な研究所にニーズに合わせた高温炉を提供します。当社の製品ラインには、ロータリーキルン、マッフル炉、チューブ炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ機能によって裏打ちされており、お客様固有の実験要件に正確に対応します。当社のソリューションがプロセスを最適化し、優れた結果をもたらす方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 底部昇降式ラボ用マッフル炉