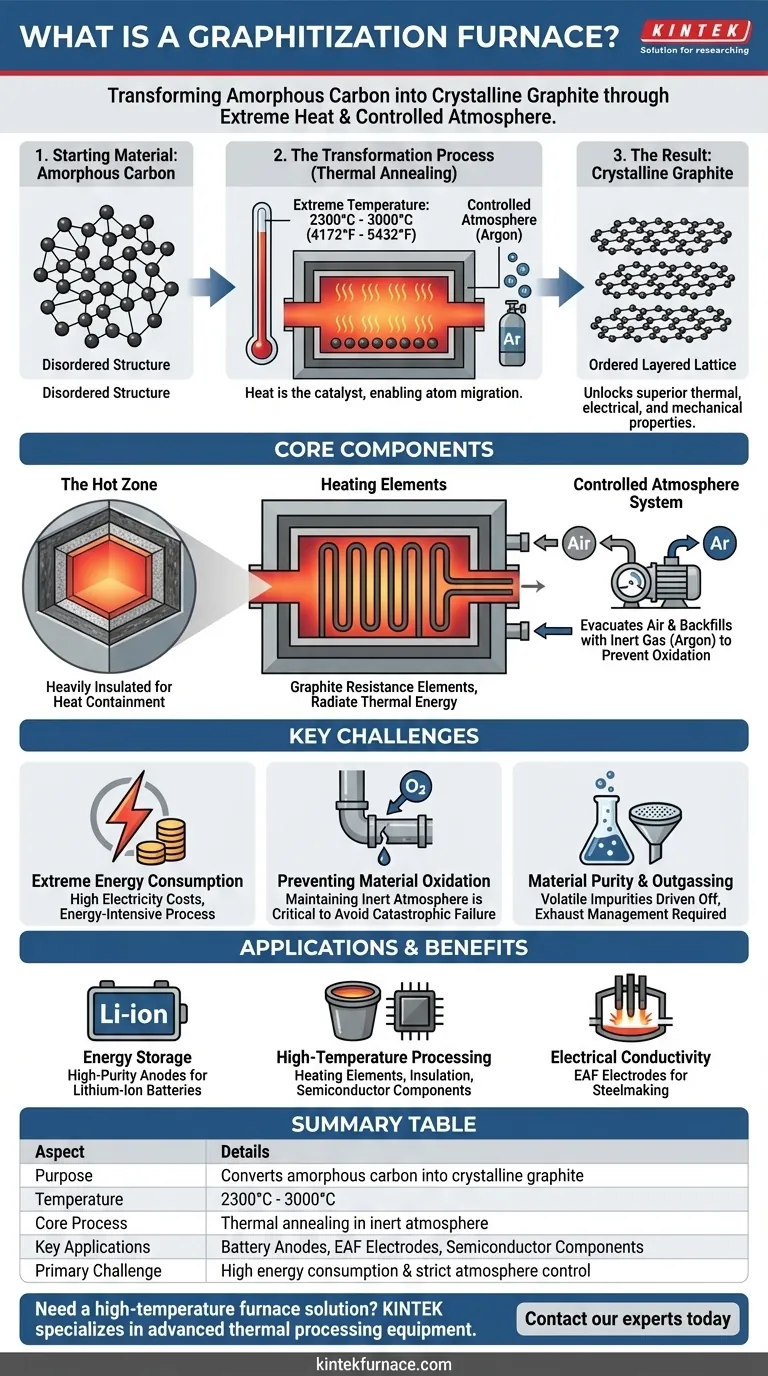

本質的に、黒鉛化炉は、非晶質または構造的に無秩序な炭素ベースの材料を、高度に秩序化された結晶性黒鉛に変換するために設計された特殊な産業用装置です。これは、材料を制御された雰囲気中で通常2300°C(4172°F)から3000°C(5432°F)の極めて高い温度にさらすことによって達成されます。

黒鉛化炉の目的は、単に材料を加熱することではなく、その原子構造を根本的に再設計することです。炭素原子を結晶性の秩序だった層状格子に強制的に配置することにより、炉は現代産業に不可欠な合成黒鉛の優れた熱的、電気的、機械的特性を引き出します。

変換はいかにして起こるか

黒鉛化は、極限まで高められた熱アニーリングのプロセスです。強烈な熱は、炭素原子がその無秩序な結合を断ち切り、より安定した結晶状態に再配列するために必要なエネルギーを提供します。

出発原料:非晶質炭素

投入されるのは通常、石油コークスやコールタールピッチから派生した、あらかじめ成形された炭素材料です。微視的に見ると、その炭素原子はランダムに配置されており、結晶を定義する長距離秩序を欠いています。

触媒:極度の温度

熱が唯一の触媒です。炉の温度が2200°Cを超えて上昇すると、炭素原子は構造的慣性を乗り越えるのに十分な運動エネルギーを得ます。それらは移動し、再配向し始めます。

結果:結晶性黒鉛

3000°Cまでの温度に達し維持されると、原子は黒鉛特有の六方晶格子に落ち着きます。この構造は、強く結合した層(グラフェンシート)が互いに弱く結合していることで構成されており、黒鉛に特有の性質を与えています。

黒鉛化炉の主要コンポーネント

設計は異なりますが、これらの炉は極端な条件を達成し耐えるために必要ないくつかの重要なコンポーネントを共有しています。

ホットゾーン

これは炉の心臓部であり、処理される材料を含みます。巨大な熱を閉じ込め、エネルギー損失を最小限に抑えるために、グラファイトフェルトや炭素繊維複合材(CFC)などの材料で重度に断熱されています。

加熱要素

加熱自体は通常、大型の黒鉛抵抗要素を使用して行われます。これらの要素に巨大な電流を流すと、白熱し、ホットゾーン全体に熱エネルギーを放射します。

制御雰囲気システム

この温度で酸素が存在する状態で運転すると、炭素材料は即座に酸化(燃焼)します。これを防ぐため、炉室はまず空気が排気され、その後、ほぼ常に**アルゴン**である不活性ガスで再充填されます。この不活性雰囲気は、加熱サイクル全体を通して維持されます。

トレードオフと課題の理解

合成黒鉛の製造は、重大な運転上の複雑さを伴う強力ですが要求の厳しいプロセスです。

極端なエネルギー消費

大型炉を3000°Cに加熱するのは、信じられないほどエネルギーを消費します。電気代は黒鉛化の経済的実現可能性の主要な要因であり、費用がかかり資源集約的なプロセスとなっています。

材料酸化の防止

不活性雰囲気の完全性を維持することが、最も重要な運用上の課題です。高温でホットゾーンに空気が(酸素が)侵入するような漏れがあれば、壊滅的な故障につながり、製品と炉内部の両方を破壊します。

材料の純度と脱ガス

プロセス自体が初期の炭素材料から多くの揮発性不純物を追い出すため、これは高純度黒鉛を製造する上での重要な利点です。しかし、これらの脱ガスした物質は管理され、炉排気から除去されなければなりません。

貴社のプロジェクトへの適用方法

合成黒鉛を使用するという決定は、他の材料では満たせない特性の必要性によって完全に決定されます。黒鉛化プロセスこそがこれらの特性を生み出すものです。

- 主な焦点がエネルギー貯蔵である場合: 合成黒鉛の高純度と制御された結晶構造は、リチウムイオン電池の高性能アノード製造における主要な材料となります。

- 主な焦点が高温処理である場合: 結果として得られる材料は、半導体産業やその他の冶金用途向けの加熱要素、断熱材、るつぼの作成に使用されます。

- 主な焦点が電気伝導性である場合: 鉄鋼製造における電気炉(EAF)用の黒鉛電極は主要な用途であり、材料が溶解することなく巨大な電流を処理できる独自の能力を活用しています。

結局のところ、黒鉛化炉は、現代のエネルギー、エレクトロニクス、製造業の基礎となる先進的な材料を生み出す重要な産業ツールです。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 目的 | 非晶質炭素を結晶性黒鉛に変換する |

| 温度範囲 | 2300°C~3000°C(4172°F~5432°F) |

| コアプロセス | 制御された不活性雰囲気下での熱アニーリング |

| 主要な用途 | リチウムイオン電池アノード、EAF電極、半導体部品 |

| 主な課題 | 高いエネルギー消費と厳格な雰囲気制御 |

貴社独自の要件に合わせた高温炉ソリューションが必要ですか?

KINTEKは先進的な熱処理装置を専門としています。卓越した研究開発と社内製造を活用し、多様な研究所や産業施設に堅牢な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、貴社の特定の黒鉛化またはその他の高温実験ニーズに正確に対応するための強力な深層カスタマイズ機能によって補完されています。

今すぐ専門家にご連絡いただき、当社の材料処理能力をどのように強化できるかをご相談ください。

ビジュアルガイド