簡潔に言えば、化学気相成長(CVD)炉は、基板表面に超薄型で高性能な膜またはコーティングを作成するために使用される、高度に制御された高温システムです。特定のガス(前駆体)を導入し、炉内で反応・分解させることで、原子ごとに固体材料を対象物に堆積させます。このプロセスは、現代の電子機器や先進材料の製造に不可欠です。

CVD炉は単なるコーティングを施すためだけのものではありません。材料をゼロから構築するための精密機器です。原子レベルで複雑な多層構造の製造を可能にし、それが半導体、太陽電池、耐摩耗性部品の作成に不可欠である理由です。

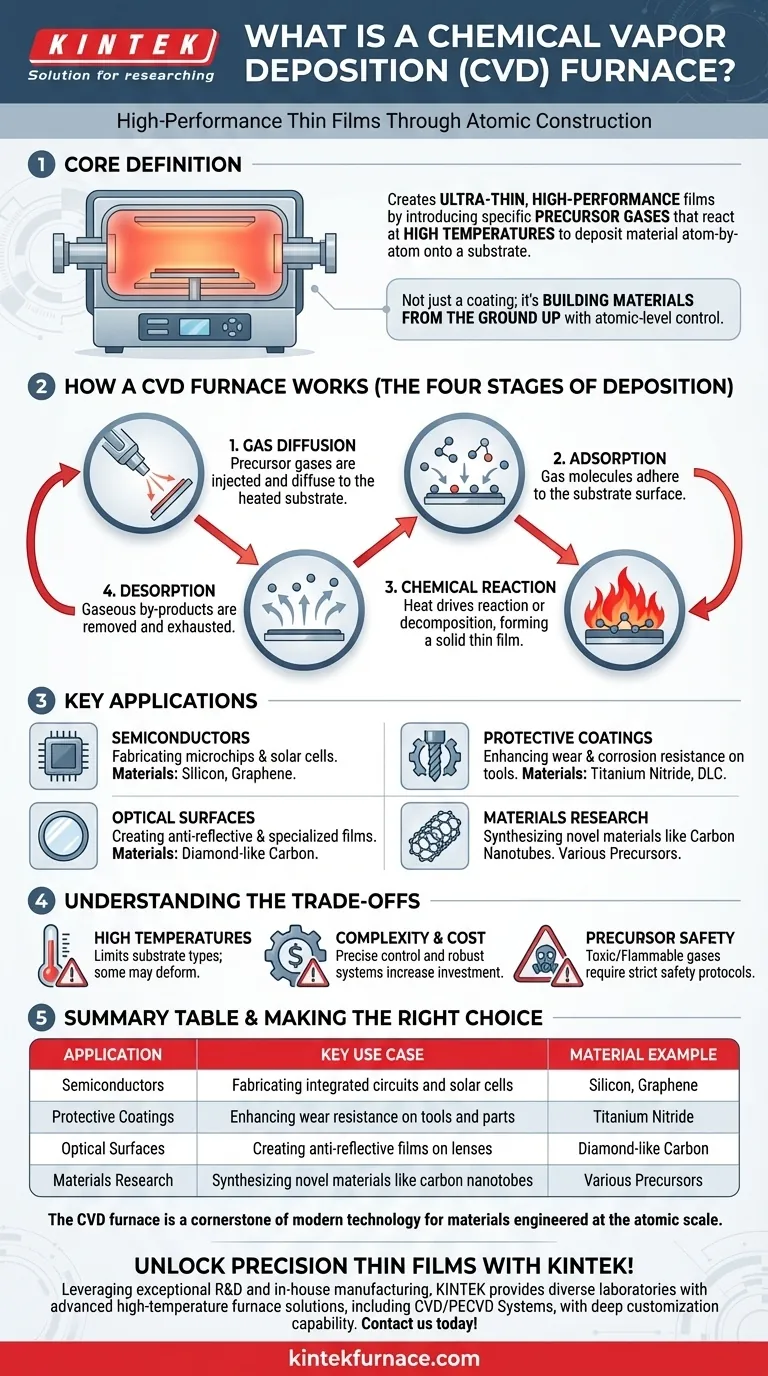

CVD炉の仕組み

CVDを理解するには、単純なコーティングではなく「原子による構築」の一種と考える必要があります。炉は、ガス状から新しい固体層を構築するための化学反応に最適な環境を作り出します。

核となる原理:ガスによる構築

プロセスは、コーティングされるベース材料(シリコンウェーハや工作機械など)である基板から始まります。この基板は炉の反応室内に配置されます。

目標は、シリコンやグラフェンなどの新しい材料をこの基板に堆積させることです。新しい材料の固体または液体形態を使用する代わりに、CVDでは必要な化学元素を含む前駆体ガスを使用します。

堆積の4段階

堆積自体は、炉の温度と圧力設定によって慎重に制御される、正確な4段階のシーケンスで発生します。

- ガス拡散:前駆体ガスがチャンバーに注入され、加熱された基板に向かって拡散します。

- 吸着:ガス分子が基板表面に着地し、吸着します。

- 化学反応:炉の強い熱が前駆体ガスが反応または分解するためのエネルギーを提供し、目的の固体材料が薄膜として残されます。

- 脱着:反応から生じたガス状副生成物は表面から除去され、チャンバーから排出され、純粋な固体膜のみが残されます。

このサイクルが繰り返され、膜が層ごとに構築され、基板全体に完全なカバレッジと高度に制御された厚さが確保されます。

CVDの主要な応用分野

高純度で均一な薄膜を作成する能力により、CVDは数多くのハイテク産業において不可欠なプロセスとなっています。

半導体の製造

これは最もよく知られた応用分野です。CVDは、シリコン、窒化シリコン、グラフェンなどの様々な材料をウェーハ上に堆積させ、集積回路(マイクロチップ)や太陽電池用の太陽光発電セルの複雑な多層構造を構築するために使用されます。

保護コーティングの作成

CVDは、チタンナイトライドやダイヤモンドライクカーボンなどの非常に硬く耐久性のあるコーティングを切削工具、ベアリング、エンジン部品に施すために使用されます。これらのコーティングは耐摩耗性を劇的に向上させ、腐食や酸化から保護し、部品の寿命を延ばします。

光学表面のエンジニアリング

このプロセスにより、精密な光学特性を持つ薄膜の堆積が可能になります。これは、レンズの反射防止コーティング、ミラーの特殊な膜、およびレーザーや高度な光学システムで使用されるその他のコンポーネントを作成するために使用されます。

材料研究の進歩

研究室では、CVD炉はイノベーションのための主力ツールです。研究者たちはこれを使用して、カーボンナノチューブやグラフェンなどの新規材料を合成し、触媒の挙動を研究し、独自の電子的または構造的特性を持つ新しいタイプの材料を開発しています。

トレードオフの理解

CVDプロセスは強力である一方で、認識すべき固有の複雑性と限界があります。

高温の要件

従来のCVDでは、化学反応を促進するために非常に高い温度(数百から千度以上)が必要とされることがよくあります。これにより、使用できる基板材料の種類が制限される可能性があり、一部は変形したり溶融したりする場合があります。

複雑さとコスト

CVDシステムは単純な装置ではありません。ガス流量、温度、圧力の精密な制御に加え、堅牢な真空および排気システムが必要です。これにより、初期投資と運用コストが大きくなります。

前駆体ガスの取り扱い

CVDで使用される前駆体ガスは、有毒、可燃性、または腐食性である可能性があります。そのため、高度な安全プロトコル、センサー、および取り扱い手順が必要となり、運用上の複雑さが増します。

目標に応じた適切な選択

あなたの用途によって、CVDの精度が必要であり、その投資に見合う価値があるかどうかが決まります。

- 主な焦点が電子機器製造の場合:CVDは、現代の半導体製造に不可欠な高純度で均一な層を堆積させるために不可欠です。

- 主な焦点が機械的耐久性の場合:CVDは、高性能な工具や部品に対して比類のない硬度と耐食性を提供する、優れた原子結合コーティングを提供します。

- 主な焦点が先進材料研究の場合:CVD炉は、次世代材料の特性を合成および探索するための基本的なツールです。

最終的に、CVD炉は現代テクノロジーの礎であり、最高の性能のために原子スケールで設計された材料の作成を可能にします。

まとめ表:

| 用途 | 主な使用例 | 材料例 |

|---|---|---|

| 半導体 | 集積回路および太陽電池の製造 | シリコン、グラフェン |

| 保護コーティング | 工具や部品の耐摩耗性の向上 | チタンナイトライド |

| 光学表面 | レンズ上の反射防止膜の作成 | ダイヤモンドライクカーボン |

| 材料研究 | カーボンナノチューブなどの新規材料の合成 | 各種前駆体 |

研究室の精密薄膜の可能性を解き放ちましょう!KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に先進的な高温炉ソリューションを提供しています。CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉などの当社の製品ラインは、お客様独自の実験要件を正確に満たす強力な詳細カスタマイズ機能によって補完されています。今すぐお問い合わせください。当社のCVD炉がお客様の研究と生産効率をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉