要するに、適切なアルミナセラミック炉管の選択は、それが特定のプロセス条件に耐える能力を慎重に評価することにかかっています。最も重要な要因は、最大使用温度、それにさらされる化学環境または雰囲気、そして加熱および冷却サイクルによる熱衝撃への耐性です。

アルミナ管の選択は、単一の「最高」の製品を見つけることではなく、管の材料特性と物理的寸法を、アプリケーションの正確な熱的、化学的、機械的要件に合わせることであり、安全性、信頼性、およびプロセスの完全性を確保します。

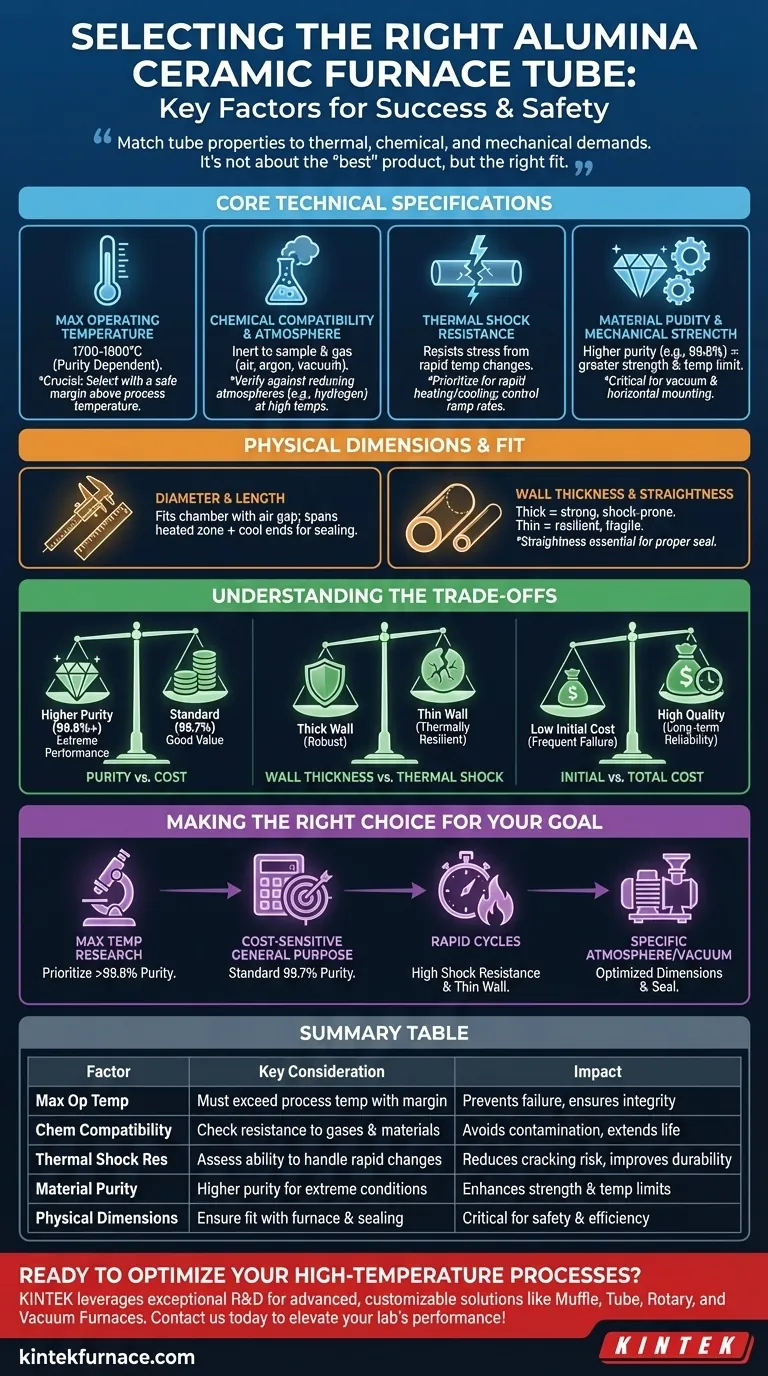

主要な技術仕様

プロセス全体の高温性能は、チューブの技術的能力にかかっています。これらの主要な要因のいずれかを誤ると、実験の失敗、サンプルの汚染、または壊滅的な機器の故障につながる可能性があります。

最大使用温度

アルミナ管はその高温性能で定義されますが、すべてが同じように作られているわけではありません。アルミナの最大使用温度は通常1700〜1800°C前後ですが、これは材料の純度に大きく依存します。

意図するプロセス温度よりも安全な余裕を持たせた連続使用温度定格を持つチューブを選択することが不可欠です。

化学的適合性と雰囲気

チューブは不活性でなければならず、サンプルやプロセス雰囲気(例:空気、アルゴンなどの不活性ガス、または真空)と反応してはなりません。アルミナはほとんどの化学物質に対して優れた耐性を示しますが、非常に高温の還元雰囲気(例:水素)では性能が低下する可能性があります。

サンプルの汚染やチューブの早期故障を防ぐために、使用する特定のガスや材料とアルミナグレードが適合していることを必ず確認してください。

熱衝撃耐性

熱衝撃は、温度の急激な変化によって材料に誘発される応力であり、セラミックチューブが破裂する主な原因です。これに耐える能力は、材料特性、肉厚、および全体的な形状によって決まります。

プロセスに急速な加熱または冷却が含まれる場合は、高い熱衝撃耐性定格を持つチューブを優先し、制御された昇温速度を実施する必要があります。

材料の純度と機械的強度

アルミナの純度(例:99.7% 対 99.8%)は、機械的強度、密度、および最大使用温度に直接影響します。純度が高いほど、通常、温度範囲の上限でより優れた性能を発揮する、より密度の高い、より強いセラミックになります。

この強度は、特に真空用途や、チューブが水平に取り付けられ時間の経過とともにたわみの影響を受ける場合に、物理的な応力に抵抗するために重要です。

物理的寸法と適合性

最高グレードのチューブであっても、炉とうまく統合できなければ役に立ちません。正確な寸法は、機能と安全性の両方にとって不可欠です。

直径と長さ

チューブの外径は、空気循環のための適切な隙間を確保しながら、炉の加熱チャンバー内に収まる必要があります。長さは、シールと取り扱いを適切に行うために、加熱ゾーン全体をカバーし、冷却端ゾーンにまで及ぶのに十分である必要があります。

肉厚と真直度

肉厚は直接的なトレードオフです。肉厚のチューブは機械的強度と剛性が向上しますが、熱衝撃に対する耐性は低くなります。薄肉のチューブは熱的に耐性がありますが、物理的に壊れやすいです。

真直度(キャンバーの少なさ)は、フランジとの適切なシールを確保するため、またサンプルの挿入と取り外しを伴うアプリケーションにとって不可欠です。

トレードオフの理解

効果的な選択プロセスには、競合する要因のバランスをとることが含まれます。これらの妥協を理解することが、費用対効果が高く信頼性の高い選択をするための鍵となります。

純度 対 コスト

高純度アルミナ(99.8%以上)は、極端な温度で優れた性能を提供し、超クリーンな研究環境ではしばしば必要とされます。しかし、これにはかなりのコストプレミアムが伴います。

より低い温度で稼働する多くの産業用または一般用途では、標準的な99.7%純度のチューブが性能と価値の優れたバランスを提供します。

肉厚 対 熱衝撃

前述のように、肉厚のチューブは機械的に頑丈ですが、急激な温度変化の際に亀裂が入りやすくなります。薄肉のチューブは熱的に耐性がありますが、物理的に繊細です。

あなたの選択は、主な課題が機械的応力(例:重い負荷、長い水平スパン)なのか、それとも積極的な熱サイクルなのかによって決まるべきです。

初期投資 対 総所有コスト

安価なチューブは初期投資としては魅力的に見えるかもしれませんが、頻繁な故障は高価なダウンタイム、材料の無駄、および繰り返しの交換費用につながります。

信頼できるサプライヤーからの高品質なチューブへの投資は、より長い寿命、改善された信頼性、および高価なプロセス障害の防止により、結果的により低い総所有コストにつながることがよくあります。

あなたの目標に合った正しい選択をする

最終的な決定は、あなたの作業の最も重要な側面に導かれるべきです。

- 最先端の研究と最高温度が主な焦点である場合: プロセスの完全性と汚染の最小化を確保するために、信頼できるサプライヤーからの最高純度のアルミナ(99.8%以上)を優先してください。

- コストに敏感な一般用途が主な焦点である場合: 標準的な純度(99.7%)のチューブは、温度要件を満たす限り、性能と予算の最適なバランスを提供する可能性が高いです。

- 急速な加熱および冷却サイクルが主な焦点である場合: 熱衝撃耐性定格に最も注意を払い、制御されたランプ速度と組み合わされた薄肉チューブを検討してください。

- 特定の雰囲気または真空の維持が主な焦点である場合: チューブの寸法、真直度、および端面の仕上げが、フランジとの完璧なシールを作成するために最適化されていることを確認してください。

結局のところ、適切な炉管の選択は、高温プロセスの成功と安全性を確保するための重要なステップです。

要約表:

| 要因 | 重要な考慮事項 | 影響 |

|---|---|---|

| 最大使用温度 | 安全マージンを上回るプロセス温度であること | チューブの故障を防ぎ、プロセスの完全性を確保する |

| 化学的適合性 | ガス(例:水素)および材料への耐性を確認する | 汚染を回避し、チューブ寿命を延ばす |

| 熱衝撃耐性 | 急激な温度変化に対処する能力を評価する | 亀裂のリスクを減らし、耐久性を向上させる |

| 材料の純度 | 極端な条件では高純度(例:99.8%) | 強度と温度制限を向上させる |

| 物理的寸法 | 炉との適合性および適切なシーリングの確保 | 安全性と動作効率にとって重要 |

最適なアルミナセラミック炉管で高温プロセスを最適化する準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用して、マッフル、チューブ、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力な深部カスタマイズ機能により、お客様固有の実験ニーズに正確に対応し、信頼性と効率を向上させることができます。当社のテーラーメイドの炉管がお客様の実験室の性能と安全性をどのように高めるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉