適切な炉を選択するには、まず、最高使用温度、必要な雰囲気条件(またはその欠如)、処理する材料のサイズと容積、および必要な加熱・冷却速度を含む、主要な処理要件を定義する必要があります。これらの要因は、特殊な雰囲気炉、高純度真空炉、またはより汎用的なモデルが必要かどうかを直接決定します。

決定は機器を購入することではなく、環境を正確に制御することです。最終的な選択は、根本的な1つの質問にかかっています。あなたのプロセスは制御されたガス雰囲気下で行われる必要がありますか、それとも絶対的な真空の純度が必要ですか?

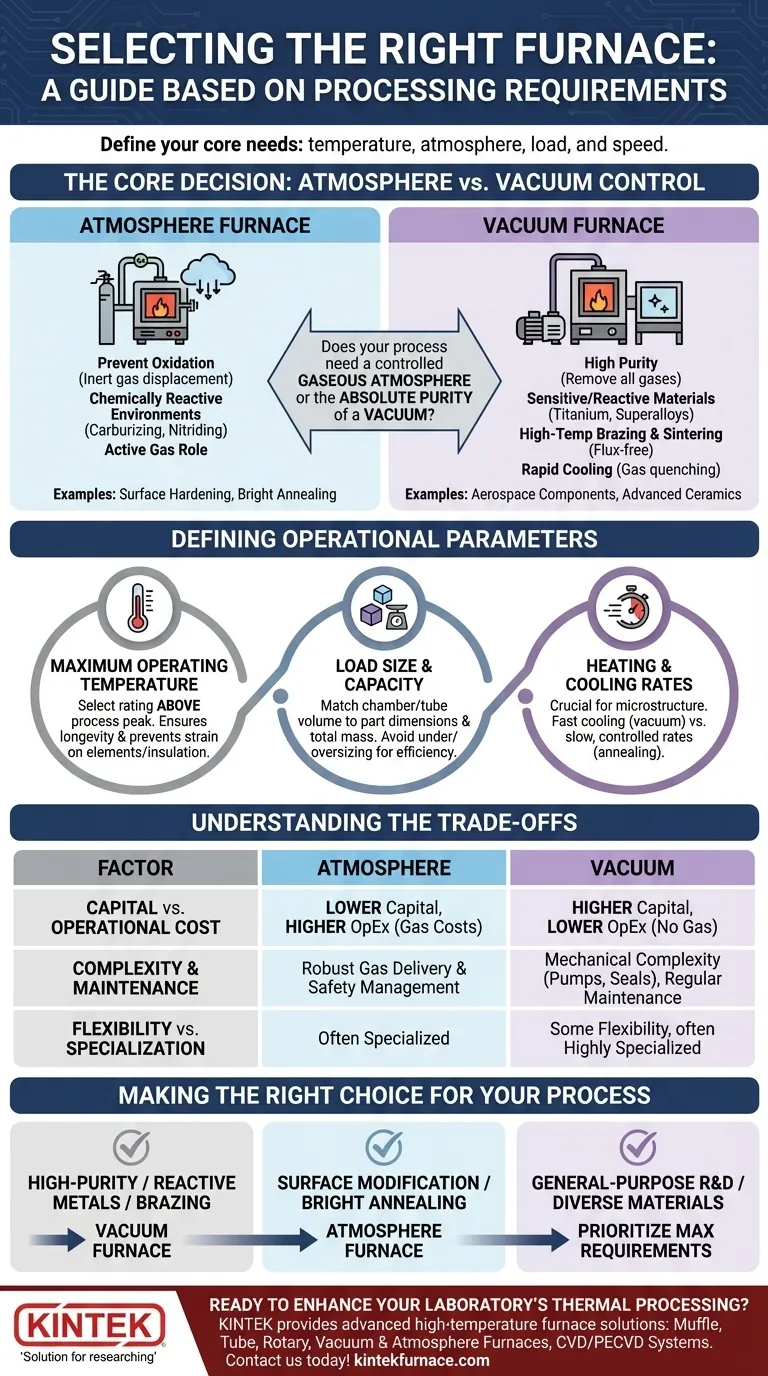

主要な決定:雰囲気制御対真空制御

最も重要な決定は、熱サイクル中に材料が必要とする環境を決定することです。この選択は、炉の設計、コスト、およびプロセス能力に最も大きな影響を与えます。

雰囲気炉を選択する場合

雰囲気炉は、処理中に特定のガスまたはガスの混合物を制御された圧力と流量で保持するように設計されています。ガスは単に存在するだけでなく、プロセスの活動的な一部です。

これらは、窒素やアルゴンなどの不活性ガスで空気を置換することにより、酸化を防ぐことが目標である場合に不可欠です。

これらはまた、鋼部品の表面を硬化させるための浸炭(炭素の添加)や窒化(窒素の添加)など、化学的に反応性の環境を必要とするプロセスにも使用されます。

真空炉を選択する場合

真空炉は、処理チャンバーから空気やその他のすべてのガスを極端に低い圧力まで除去するように設計されています。これにより、非常に純粋で非反応性の環境が作成されます。

これは、たとえ微量の酸素であっても汚染されるチタンや特定の超合金などの非常に敏感な材料や反応性の高い材料を処理する場合に極めて重要です。

真空環境はまた、雰囲気の不在がフラックス(残留物を残す可能性がある)を必要とせずにクリーンな接合部と強力な結合を保証するため、高温ろう付けおよび焼結にも理想的です。真空はまた、部品自体から閉じ込められた汚染物質を除去する脱ガスを促進します。

最後に、多くの真空炉は、チャンバーを高圧不活性ガスで再充填することにより急速な冷却(ガス焼き入れ)機能を提供し、材料の最終特性を正確に制御できるようにします。

運用パラメータの定義

雰囲気と真空のどちらかを選択した後、正確な動作条件を指定する必要があります。これらの詳細により、選択が洗練され、炉がタスクを効果的かつ安全に実行できることが保証されます。

最高使用温度

要求される温度は絶対的な制限です。常に、最高プロセス温度よりも快適に高い最高温度定格を持つ炉を選択してください。

このバッファは、特定の温度範囲のために設計された炉の発熱体と断熱材への負担を防ぎ、長寿命を保証します。

負荷サイズと容量

一度のバッチで処理する部品の物理的寸法と総質量を考慮してください。これにより、必要な内部チャンバー容積、または管状炉の場合は管のサイズ仕様が決まります。

炉のサイズを小さくしすぎるとスループットが低下し、炉を過度に大きくしすぎると、空のチャンバーを加熱するエネルギーが無駄になり非効率的になります。

加熱および冷却速度

炉が昇温および降温する速度は、最高温度と同じくらい重要である場合があります。

一部の冶金プロセスでは、特定の微細構造を固定するために高速で制御された冷却が必要とされ、これは多くの真空炉の主な利点です。アニーリングや敏感な部品の熱衝撃を防ぐための応力除去には、より遅く、より制御された速度が必要な場合があります。

トレードオフの理解

炉の選択には、性能、コスト、複雑さのバランスを取ることが含まれます。固有のトレードオフを認識することは、健全な投資を行う上で極めて重要です。

設備投資コスト対運用コスト

真空炉は、高気密チャンバー、強力なポンプシステム、および洗練された制御が必要なため、通常、初期設備投資コストが高くなります。

雰囲気炉は購入費用が安い場合がありますが、プロセスガス(例:アルゴン、窒素、水素)の継続的な運用コストが発生し、炉の寿命全体で大きくなる可能性があります。

複雑さとメンテナンス

真空システムは、性能を確保し、漏れを防ぐために定期的なメンテナンスを必要とするポンプ、シール、ゲージなどの機械的な複雑さを伴います。

雰囲気システムは、特に水素などの可燃性または危険なガスを使用する場合、堅牢なガス供給と安全管理を必要とします。

プロセスの柔軟性対専門性

一部の炉はある程度の柔軟性を提供しますが(部分圧力ガスプロセスを実行できる真空炉など)、特定のタスクのために設計されたシステムは、汎用的なシステムよりもほぼ常に優れた性能を発揮します。ニーズが非常に特定的な場合、カスタマイズにより炉を正確な要件に合わせて調整できますが、多くの場合、プレミアム価格がかかります。

プロセスのための適切な選択を行う

プロセスの目標が選択の最終的な指針となります。これらの点をあなたの最終決定を導くために使用してください。

- 高純度処理、ろう付け、または反応性金属の熱処理が主な焦点である場合: 真空炉が正しく、しばしば唯一の選択肢です。

- 浸炭、窒化、または光輝焼鈍などの表面改質が主な焦点である場合: 雰囲気炉は必要な反応性または不活性ガス環境を提供します。

- 汎用研究または幅広い材料の処理が主な焦点である場合: 将来の能力を保証するために、予想される最も高い温度と最も要求の厳しい雰囲気(または真空)の要件を優先してください。

最終的に、材料のニーズを詳細に理解することで、一貫した信頼性の高い成功した結果をもたらす炉を選択できるようになります。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 雰囲気対真空 | 反応性プロセスまたは酸化防止には雰囲気炉を選択。高純度、敏感な材料、ろう付け、焼結には真空炉を選択。 |

| 最高温度 | 最高プロセス温度よりも定格が高い炉を選択し、長寿命を保証し、部品への負担を避ける。 |

| 負荷サイズと容量 | 効率的なスループットとエネルギー使用のために、チャンバー容積または管サイズを部品の寸法と質量に合わせる。 |

| 加熱および冷却速度 | 真空炉での急速冷却や、熱衝撃を防ぐためのゆっくりとしたアニーリングなど、プロセスで要求される速度を考慮する。 |

| コストと複雑さ | 真空炉のより高い設備投資コストと、雰囲気炉の運用ガスコストのバランスを取る。メンテナンスの必要性も考慮する。 |

研究室の熱処理能力を高める準備はできましたか? KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品群で、最先端の高温炉ソリューションを多様な研究室に提供しています。当社の強力な深部カスタマイズ能力により、独自の実験要件に正確に対応できます。正確な雰囲気制御、高純度の真空環境、または反応性金属や鋼などの材料向けのカスタマイズされたソリューションが必要な場合でも、一貫性のある信頼性の高い結果を達成できるようお手伝いします。お客様固有のニーズについて話し合い、当社の炉が研究と生産をどのように推進できるかを見つけるために、今すぐお問い合わせください!

ビジュアルガイド