金属熱処理用の真空炉を選ぶ際には、使用する特定の材料とプロセス、必要な温度範囲と均一性、必要な真空度と雰囲気制御、そして全体の生産量とワークフローという4つの主要な要素によって決定が導かれる必要があります。これらの要素が連携して、最終製品の品質、運転効率、投資収益率を決定します。

適切な真空炉の選択は、単に真空内での「最高の」技術を見つけることではなく、炉の能力を特定の冶金要件と生産目標に正確に適合させることです。誤った選択は、品質のばらつき、運転上のボトルネック、不要なコストにつながる可能性があります。

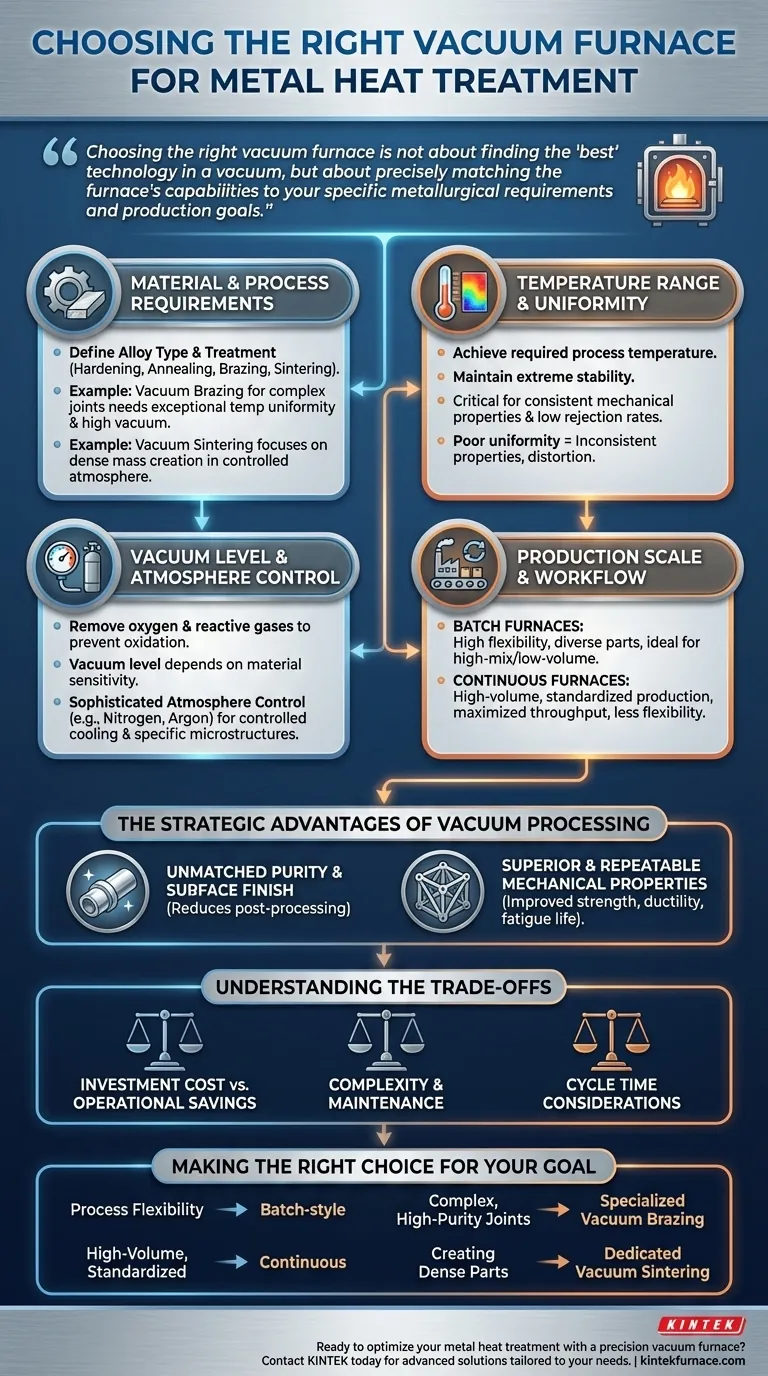

主要な決定要因の分解

選定プロセスは、ニーズが炉の技術仕様とどのように一致するかを体系的に評価するものです。最も重大な誤りは、温度など一つの要因に焦点を当て、望ましい結果にとって同様に重要な他の要因を無視することです。

材料とプロセスの要件

最初の質問は、常に「何を達成しようとしているか」です。金属合金と意図する熱処理プロセス(焼入れ、焼鈍、焼戻し、ろう付け、焼結など)が、他のすべての要件を決定します。

たとえば、複雑なアセンブリを接合するための真空ろう付けには、接合部の純度を確保するために優れた温度均一性と高真空が必要です。対照的に、粉末冶金のための真空焼結は、制御された雰囲気下で緻密で固体の塊を生成することに焦点を当てています。

温度範囲と均一性

必要なプロセス温度に到達できるだけでなく、それを極めて高い安定性で維持できる炉を選択する必要があります。バッチ内のすべての部品が全く同じ処理を受けることを保証するためには、ホットゾーン全体の温度均一性が極めて重要です。

不均一性は、特にデリケートな航空宇宙部品や医療部品において、機械的特性のばらつき、寸法変化、高い不良率につながる可能性があります。

真空度と雰囲気制御

真空炉の「真空」は単一の状態ではありません。必要な真空度(粗真空から高真空まで)は、材料の酸化や汚染に対する感受性によって異なります。真空の主な目的は、酸素やその他の反応性ガスを除去することです。

さらに、最新の炉は洗練された雰囲気制御を提供し、窒素やアルゴンなどの不活性ガスによる再充填を可能にします。これは、特定の微細構造と硬度レベルを達成するための制御された冷却(焼入れ)に不可欠です。

生産規模:バッチ式対連続式

生産量は、炉の基本的な設計を決定します。

- バッチ炉: これらは最も一般的なタイプであり、異なる部品の種類、サイズ、プロセスを個別のサイクルで処理するための高い柔軟性を提供します。高品種少量生産やジョブショップに最適です。

- 連続炉: これらのシステムは、大量で標準化された生産のために設計されています。部品は加熱ゾーンと冷却ゾーンを中断なく移動し、スループットとエネルギー効率を最大化しますが、柔軟性は低くなります。

冷却システムと焼入れ能力

熱処理サイクルは、最高温度に達したときに終わりません。冷却速度は、金属の最終的な特性を決定するのと同じくらい重要です。

多くの場合、高圧不活性ガスを使用する炉の焼入れシステムは、所望の硬度を達成し、熱応力と変形を最小限に抑えるために、部品を制御された速度で冷却できる必要があります。

真空プロセスの戦略的利点

真空炉が選ばれる理由を理解することは、選定要因の重要性を明確にするのに役立ちます。その価値は、それらが作り出す極めて清浄な処理環境にあります。

比類のない清浄度と表面仕上げ

酸素を除去することにより、真空炉は酸化、脱炭、変色を防ぎます。その結果、明るくきれいな部品が得られ、多くの場合、二次的な洗浄工程が不要になり、人件費と材料費が削減されます。

このプロセスは、残留する不純物を除去して脱ガスすることにより金属表面を精製し、より高品質の最終製品を生み出します。

優れた再現性のある機械的特性

高度に制御された加熱および冷却サイクルにより、材料の微細構造の正確な設計が可能になります。これにより、強度、延性、疲労寿命が向上します。

プロセスは自動化されコンピューター制御されているため、再現性が非常に高いです。これにより、最初の部品と千番目の部品の特性が同一であることが保証され、これは航空宇宙や自動車製造などの重要産業において譲れない要件となっています。

トレードオフの理解

真空炉は強力ですが、特定の運用上の考慮事項を伴う大きな投資です。客観的な評価には、潜在的な課題を含める必要があります。

初期投資コスト対運用コストの節約

真空炉は、多くの従来の雰囲気炉よりも高い初期設備投資費用がかかります。この投資は、部品品質の向上、後処理の排除、スクラップ率の削減、優れたエネルギー効率による長期的な運用コストの節約と天秤にかける必要があります。

複雑さとメンテナンス

これらは、高真空ポンプ、高度な制御装置、堅牢な冷却システムを統合した洗練されたシステムです。長期にわたる信頼性の高い性能を確保するためには、熟練したオペレーターと綿密な予防保全プログラムが必要です。

サイクルタイムの考慮事項

バッチ炉の場合、全サイクルタイムには、必要な真空度への排気、加熱、保持、冷却が含まれます。加熱と冷却は迅速に行えますが、全体の排気時間が全サイクルを一部の雰囲気プロセスよりも長くする可能性があります。これが、大量生産が連続炉に傾く主な理由です。

目標に合わせた正しい選択を行う

最終的な決定は、主要な運用目標を直接反映したものでなければなりません。

- プロセスの柔軟性と多様な部品が主な焦点である場合: バッチ式の炉は、多様なジョブや処理サイクルに効率的に対応できる汎用性を提供します。

- 大量で標準化された生産が主な焦点である場合: 連続真空炉は、大規模で最高のスループットと最低の部品あたりのコストを実現します。

- 複雑な高純度アセンブリの接合が主な焦点である場合: 優れた温度均一性と高真空能力を備えた、真空ろう付け専用に設計された炉を優先してください。

- 金属粉末から高密度部品を製造することが主な焦点である場合: 必要な最終密度と材料特性を達成するには、正確な雰囲気制御を備えた専用の真空焼結炉が不可欠です。

これらの技術的要因を生産目標と一致させることにより、単なる設備ではなく戦略的な資産となる炉を選択することができます。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 材料とプロセス | 合金の種類、熱処理プロセス(例:焼入れ、ろう付け、焼結) |

| 温度範囲と均一性 | 要求される最高温度、安定性、ホットゾーン全体の均一性 |

| 真空度と雰囲気制御 | 真空度(粗〜高)、焼入れのための不活性ガス再充填 |

| 生産規模 | 量と柔軟性に基づくバッチ炉と連続炉 |

| 冷却システム | 制御された冷却速度を備えた焼入れ能力 |

精密真空炉で金属熱処理を最適化する準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて、お客様固有の実験要件を満たすための強力な深部カスタマイズ機能によってサポートされています。航空宇宙、自動車、その他の産業で事業を展開されているかどうかにかかわらず、当社は優れた清浄度、再現性のある結果、および強化された効率性をお約束します。当社の炉がお客様の生産を向上させ、比類のない価値を提供する方法について、今すぐお問い合わせください!

ビジュアルガイド