ロータリーキルンの設計は、本質的に、相互に関連する3つの領域、すなわち材料の固有の特性、要求される特定の熱的・化学的変換、そしてそれを可能にする機械工学のバランスをとるための綿密な作業です。サイジングと設計はカタログから選ばれるものではなく、運転効率、製品品質、費用対効果を確保するために、これらの基本的な入力からカスタムで導き出されます。

ロータリーキルンは汎用的な装置ではありません。それは、直径や長さから回転速度に至るまで、すべての設計パラメータが処理される材料の固有の物理的、熱的、化学的特性に直接対応する、目的に特化して構築されたシステムです。

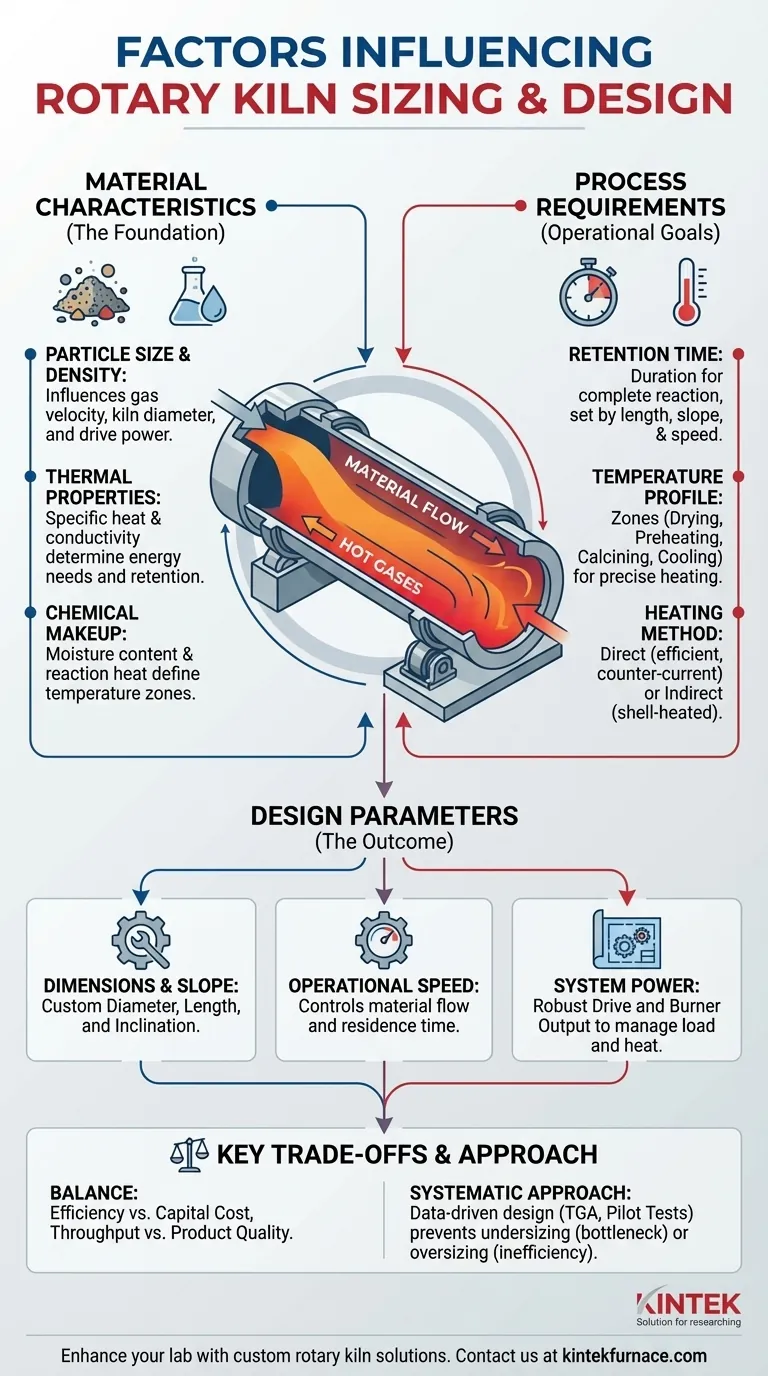

設計の基盤となる材料特性

処理を意図している材料は、設計全体を推進する最も重要な要因です。すべての決定は、加熱前、加熱中、加熱後の材料の振る舞いを理解することから導かれます。

物理的特性:サイズ、密度、流れ

原料の物理的な形状が、キルンの基本的な寸法と所要動力を決定します。粒度分布は、キルン内の許容最大ガス速度に直接影響します。微粉末はプロセスガスによって容易に運び去られる可能性があるため、ガス速度を低下させるためにキルン直径を大きくする必要がありますが、ペレット状または粒状の原料は、より小さい直径のシェルでより高い速度に耐えることができます。

嵩密度も重要です。高密度の材料は、増加した負荷を処理するために、より堅牢な支持構造とより強力な駆動システムを必要とします。

熱的特性:材料が熱にどのように反応するか

材料の熱的特性は、プロセスのために必要なエネルギー投入量と時間を決定します。比熱は、材料の温度を上昇させるのに必要なエネルギー量を定義し、燃料消費量に影響します。

熱伝導率は、熱が材料層を介してどれだけ効率的に移動するかを測定します。伝導率が低い場合は、すべての材料が均一に加熱されるように、より長い滞留時間またはリフターなどの内部構造が必要になることがあります。

最後に、プロセスの吸熱性(エネルギーを吸収)か発熱性(エネルギーを放出)かという反応熱は、全体のエネルギーバランスを計算し、バーナーシステムを設計する上での主要な要因となります。

化学的特性:変換そのもの

化学組成がキルンの中心的な目的を定義します。例えば、水分含有量は十分に理解されている必要があります。熱重量分析(TGA)により、遊離水(約100°C)と化学的に結合した水(260°C以上)が放出される温度を明らかにすることができます。

このデータは、キルンの温度プロファイルを設計し、単純な乾燥から複雑な化学的焼成までの変換の各段階に対して、十分なエネルギーと時間を割り当てるために不可欠です。

プロセス要件:操作目標の定義

材料を理解したら、特定の操作目標を定義する必要があります。これらの要件は、材料の特性をキルンの一連の性能パラメータに変換します。

滞留時間:どれくらいの長さが十分か?

滞留時間は、材料がキルン内に留まる期間です。これは最も重要なプロセス変数の1つであり、望ましい熱的および化学的反応が完全に完了するのに十分な長さでなければなりません。

これは単一の設定ではなく、3つの主要な機械的要因によって決定される結果です。すなわち、キルンの長さ、その傾斜(スロープ)、およびその回転速度です。

温度プロファイル:熱の旅

キルンは単一の温度に保たれるわけではありません。代わりに、その長さに沿って特定の温度プロファイルで動作し、明確なゾーンを作成します。典型的なプロファイルには、乾燥ゾーン、予熱ゾーン、高温の焼成/反応ゾーン、および冷却ゾーンが含まれます。

このプロファイルは、材料が適切な速度で加熱され、必要な時間だけ目標温度に達するように、熱分析(TGAなど)に基づいて細心の注意を払って設計されます。バーナーおよび燃焼システム(通常は排出口側)がこの熱勾配を生成します。

加熱方法:直接加熱か間接加熱か

ほとんどのロータリーキルンは、直接的な向流加熱を使用します。この非常に効率的なセットアップでは、バーナーはキルンの排出口側で燃焼し、熱いガスは材料の流れとは反対方向にキルンを上昇します。これにより、最も処理された材料に最も熱いガスが当たるため、熱伝達が最大化されます。

場合によっては、燃焼ガスと接触できない材料のために、シェルを外部から加熱する間接加熱が使用されます。

トレードオフの理解

キルンの設計には、一連の重要なエンジニアリング上および経済的なトレードオフを乗り越えることが含まれます。これらを認識することは、情報に基づいた意思決定を行うために不可欠です。

効率 対 設備投資コスト

より長く、より大きな直径のキルンは、一般的に熱効率とより正確なプロセス制御を提供します。しかし、これには著しく高い初期設備投資コストがかかります。より短く、よりコンパクトなキルンは建設費が安いですが、継続的な燃料費が高くなり、運転上の柔軟性が低くなる可能性があります。

スループット 対 製品品質

生産量(スループット)の最大化と一貫した製品品質の確保の間には、絶え間ない緊張があります。供給率を上げると、材料の滞留時間が短縮されます。これをやりすぎると、反応が不完全になり、再処理または廃棄が必要な規格外製品につながる可能性があります。

不適切なサイジングのリスク

過小サイズのキルンは永続的な生産のボトルネックを生み出し、要求される能力を満たすことができません。過剰サイズのキルンは、購入費が高いだけでなく、加熱すべき体積やシェルが大きくなるため運転効率も悪く、耐用年数全体を通して運用コストが高くなります。

キルン設計への体系的なアプローチ

成功する結果を確実にするために、設計プロセスはデータ主導型で体系的である必要があります。適切なアプローチは、特定の目標によって異なります。

- 初期プロジェクトの実現可能性が主な焦点である場合: 最初のステップは包括的な材料試験です。ラボスケールの分析(TGA)から始まり、プロセス変数を検証するためのバッチまたはパイロットスケールのキルン試験に進みます。

- 既存プロセスの最適化が主な焦点である場合: 供給率、回転速度、バーナー出力などの制御可能な変数を調整することに焦点を当て、滞留時間と温度プロファイルを微調整して、効率または品質を向上させます。

- 新しいキルンの選定が主な焦点である場合: 材料特性と明確なプロセス要件(供給率、最終温度、滞留時間)に関する完全なデータパッケージを潜在的なベンダーに提供し、正確にサイジングされ効率的なユニットを入手します。

最終的に、これらの相互に関連する要因を理解することで、高度に効果的で信頼性の高い処理ソリューションとして機能するロータリーキルンを指定、評価、および運用することが可能になります。

要約表:

| 要因カテゴリ | 主要要素 | 設計への影響 |

|---|---|---|

| 材料特性 | 粒度、密度、熱特性、化学組成 | キルンの寸法、エネルギー需要、温度ゾーンを決定する |

| プロセス要件 | 滞留時間、温度プロファイル、加熱方法 | 長さ、傾斜、バーナータイプなどの運転パラメータを定義する |

| 設計上のトレードオフ | 効率 対 コスト、スループット 対 品質、サイジングのリスク | 設備投資と運転性能のバランスをとる |

カスタムロータリーキルンソリューションで研究室の能力を高める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、ロータリー炉を含む高度な高温炉ソリューションを提供し、お客様固有の実験ニーズに合わせて調整します。当社の強力なディープカスタマイゼーション能力により、材料特性とプロセス目標との正確な整合性が保証され、効率と製品品質が向上します。当社の熱処理の最適化について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 1400℃高温石英アルミナ管状実験室炉