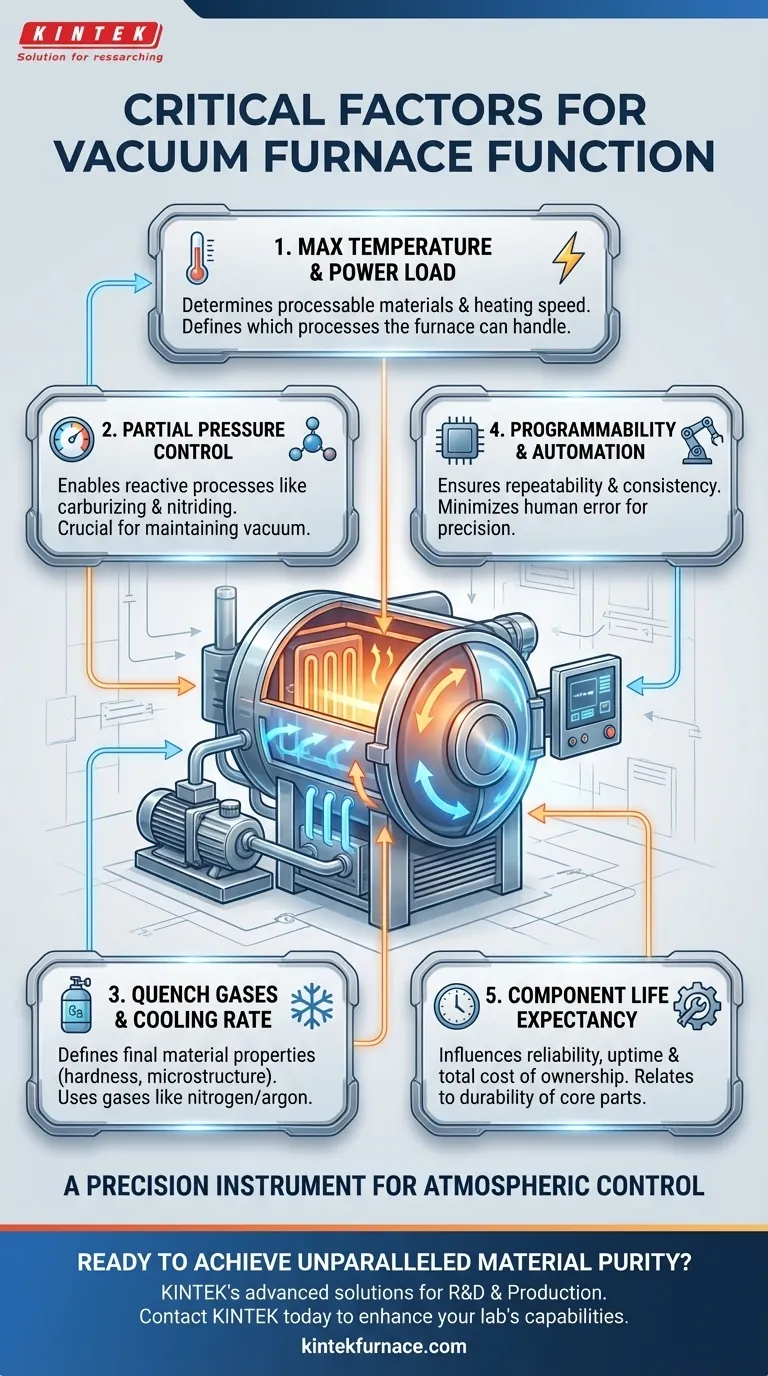

本質的に、真空炉の適切な機能は5つの重要な要素に依存します。これらは、炉の最高動作温度と電力負荷、分圧を制御する能力、冷却に使用されるクエンチガスの種類、および主要コンポーネントの予想される耐用年数です。これらすべての要素が組み合わさって、炉が金属などの材料を処理するために高度に制御された低汚染環境を作り出す能力を決定します。

真空炉は単なる加熱装置ではありません。それは雰囲気制御のための精密機器です。その成功は、真空を作り出し、熱を発生させ、冷却を管理するシステムがシームレスに統合されるかどうかにかかっており、最終的な材料が必要とする正確な特性を持つことを保証します。

システムの分解:制御の主要コンポーネント

重要な動作要因を理解するためには、まずあらゆる真空炉の基本的なコンポーネントを理解する必要があります。各部品は、処理に必要な高度に制御された環境を作り出し維持するために特定の機能を果たします。

真空チャンバー

これは、プロセス全体が行われる密閉された容器です。極端な内部温度と真空によって生じる圧力差の両方に耐えるのに十分な堅牢性が必要です。

加熱システム

このシステムは発熱体で構成されており、材料の温度を上昇させる役割を担います。これらの発熱体の設計とそれらの電源は、炉の最高温度、加熱速度、および温度均一性に直接影響します。

真空システム

一連の真空ポンプがチャンバーから空気やその他のガスを除去するために機能します。これにより真空雰囲気が作られ、処理される材料の酸化や汚染を防ぎます。

温度制御システム

これが操作の頭脳です。最新のシステムは、加熱速度、保持時間、および冷却プロファイルを正確にプログラム可能に制御でき、プロセスが再現可能で正確であることを保証します。

冷却システム

加熱後、材料は所望の冶金特性を達成するために制御された方法で冷却される必要があります。このシステムはしばしば水冷式のチャンバー壁を使用し、冷却速度を加速するために不活性なクエンチガスを導入することがあります。

コンポーネントを重要な動作要因に変換する

上記のコンポーネントの性能は、炉が特定のタスクに適しているかどうかを決定する主要な要因に直接変換されます。

最高温度と電力負荷

炉の発熱体と電源は、その最高動作温度とそれに到達する速度を定義します。これは、炉が処理できる材料とプロセスを決定するため、最も基本的な仕様です。

分圧制御

高品質の真空システムは、単に真空を作り出すだけでなく、それを維持します。特定のガスを制御された分圧で導入する能力は、反応性雰囲気が要求される真空浸炭や窒化などのプロセスにとって極めて重要です。

クエンチガスと冷却速度

冷却システムは、材料の最終的な微細構造と硬度を決定します。クエンチガス(窒素やアルゴンなど)の選択と、それが導入される圧力は、冷却速度を制御する重要な変数であり、所望の特性を効果的に「固定」します。

プログラム可能性と自動化

高度な制御システムは、精度と信頼性を向上させます。加熱から圧力変化、クエンチに至るまでのサイクル全体をプログラムおよび自動化する能力は、人的エラーを最小限に抑え、バッチごとの高い一貫性を保証します。

トレードオフの理解:設計と信頼性

すべての真空炉が同じように作られているわけではありません。それらの設計と構造は、性能、コスト、および長期的な信頼性に大きな影響を与えます。

ホットウォール設計とコールドウォール設計

ホットウォール炉は、発熱体が真空チャンバーの外側にあり、最高温度が制限されます。発熱体が水冷チャンバーの内側にあるコールドウォール炉は、はるかに高い温度、より速い加熱および冷却サイクル、およびより優れた温度均一性を達成できます。

コンポーネントの耐久性と耐用年数

発熱体、真空チャンバー、およびポンプの品質は、炉の信頼性とメンテナンスコストに直接影響します。コンポーネントの予想耐用年数は、総所有コストと稼働時間にとって重要な要素です。

安全性と効率機能

最新の炉には、ドアが開いたときの自動電源オフ機能など、不可欠な安全機能が組み込まれています。高度な設計は熱貯蔵が少ないため、古い耐火物ライニングの炉と比較して、より速い温度変化を可能にし、大幅な省エネ効果をもたらします。

目的に合った適切な選択をする

「最良の」炉とは、その特性があなたの主な目的に完全に合致するものです。

- 材料の純度と一貫性が主な焦点である場合:高性能な真空システムと、温度および分圧のための正確なプログラム可能な制御を備えた炉を優先してください。

- 高スループット生産が主な焦点である場合:急速な加熱および冷却能力、堅牢な自動化、および連続運転用に設計された耐久性のあるコンポーネントを備えた炉を探してください。

- 研究開発のための多様性が主な焦点である場合:幅広い動作温度範囲、柔軟な分圧オプション、および多様なプロセスに対応できる高度にプログラム可能な制御システムを備えた炉を選択してください。

結局のところ、真空炉の適切な機能は、各コンポーネントが連携して正確に制御された熱プロセスを提供するバランスの取れたシステムの結果です。

要約表:

| 重要な要素 | 性能への主な影響 |

|---|---|

| 最高温度と電力負荷 | 処理可能な材料と加熱速度を決定する。 |

| 分圧制御 | 浸炭や窒化などの反応性プロセスを可能にする。 |

| クエンチガスと冷却速度 | 硬度や微細構造などの最終的な材料特性を定義する。 |

| プログラム可能性と自動化 | 再現性と一貫性を保証し、人的エラーを最小限に抑える。 |

| コンポーネントの予想耐用年数 | 信頼性、稼働時間、および総所有コストに直接影響する。 |

比類のない材料の純度とプロセス制御を達成する準備はできましたか?

KINTEKの高度な真空炉ソリューションは、精度を追求して設計されています。優れた社内R&Dと製造を活用し、当社は優れた真空完全性、正確な分圧制御、および急速なクエンチ能力を備えた高温炉を提供します。真空・雰囲気炉を含む当社の製品ラインは、R&Dまたは高スループット生産におけるお客様固有の要件を満たすための深いカスタマイズによって補完されています。

KINTEKに今すぐお問い合わせいただき、当社の信頼性の高い高性能真空炉がお客様の研究室の能力と効率をどのように向上させることができるかをご相談ください。

ビジュアルガイド