核となるのは、化学気相成長法(CVD)が、ピッチコーティングのような古く洗練されていない技術と比較して、CO2排出量を削減することで顕著な環境上の利点を提供することです。この利点は、CVDプロセス自体の固有の精度と効率に由来しており、これにより廃棄物が最小限に抑えられ、性能が最大化されます。

CVDの真の環境上の強みは、回避することだけでなく、達成することにもあります。高度に精密で耐久性があり高性能なコーティングの作成を可能にすることで、CVDは資源効率を促進し、材料の廃棄物を削減し、コンポーネントの機能寿命を延ばし、より持続可能な結果につながります。

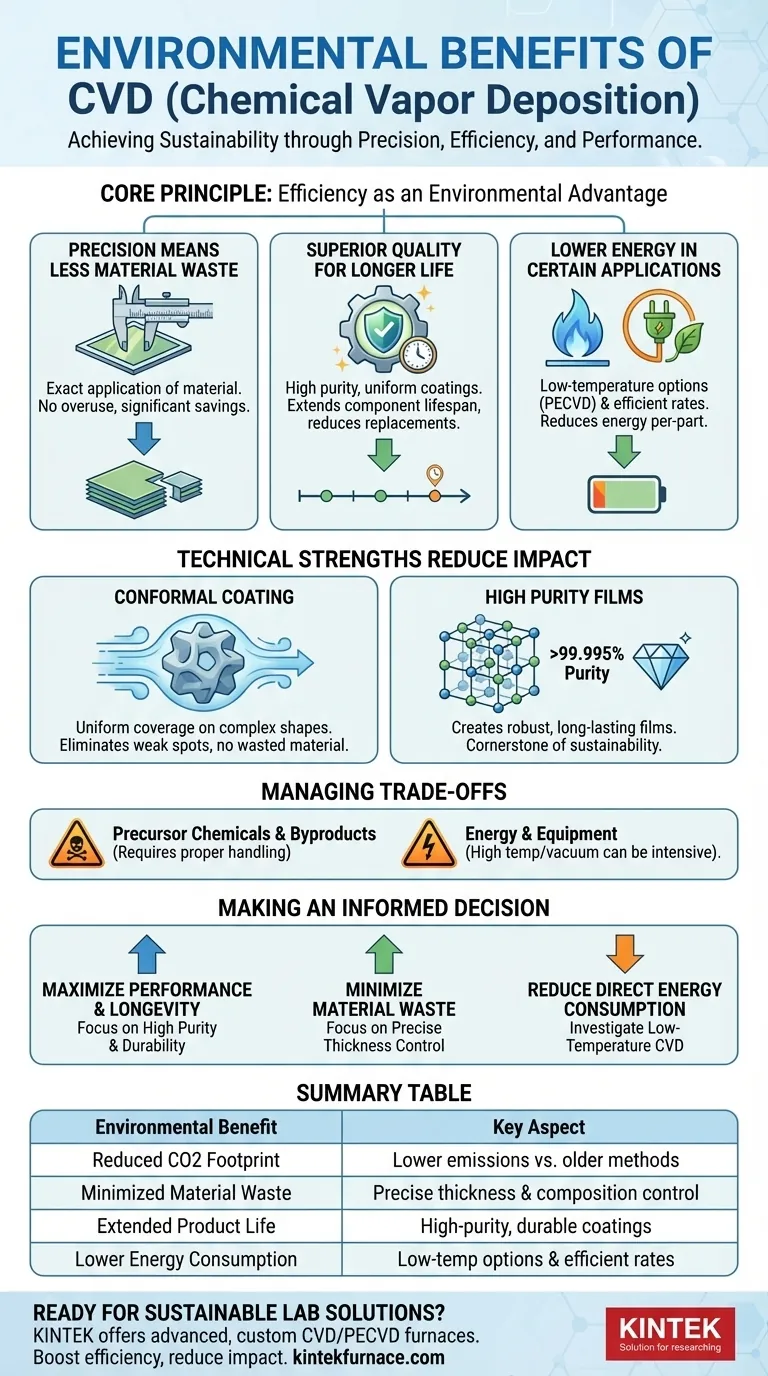

原則:効率が環境上の利点となる

CVDの環境上の利点は、単一の「グリーン」な特徴というよりも、その基本的な運用の効率性の結果として現れます。このプロセスは精度を重視して設計されており、本質的に廃棄物とエネルギー消費を最小限に抑えます。

精度は材料の廃棄物を減らす

CVDは、堆積させる膜の厚さと組成に対して、エンジニアに例外的な制御を可能にします。

これは、仕事に必要な量の材料だけを適用することを意味します。それ以上でもそれ以下でもありません。この過剰使用の劇的な削減は、より精密でない方法と比較して、材料節約の重要な源となります。

より長い製品サイクルを実現する優れた品質

CVDは、極めて高い純度、均一性、密着性を持つコーティングを生成します。

これらの優れた膜は、コンポーネントを摩耗、腐食、熱応力からはるかに効果的に保護します。部品の寿命を延ばすことで、CVDは頻繁な交換の必要性を減らし、新しい部品を製造するために必要な材料とエネルギーを節約します。

特定のアプリケーションでのエネルギー消費の削減

最新のCVD技術には、低温堆積のオプションが含まれています。

これにより、温度に敏感な材料を損傷することなくコーティングでき、さらに重要なこととして、高温プロセスよりも大幅に少ないエネルギーで済みます。効率的な高い堆積率も、部品あたりの消費エネルギーを下げることができます。

CVDの技術的強みが環境負荷を低減する方法

CVDを優れたコーティング手法にしている特定の技術的特徴は、そのポジティブな環境プロファイルに貢献するのと同じものです。

コンフォーマルコーティング:弱点もなく、材料の無駄もない

CVDは、非常に複雑で不規則な形状に浸透して均一にコーティングできるガス状の前駆体を使用します。

このコンフォーマル性は完全な被覆を保証し、早期の故障につながる可能性のある弱点を排除します。また、複雑な部分を覆うために単純な部分を過剰にコーティングするような、必要な場所にのみ材料が堆積されることを保証し、直視投影法に伴う廃棄物を回避します。

高純度:ロバストで長持ちする膜の作成

このプロセスは、99.995%を超える純度の膜を生成する能力があります。

不純物はコーティングの弱点となります。CVDはほぼ完全に純粋な層を作成することで、持続可能性の礎である優れた性能と耐久性を提供します。

プロセス制御:最適なフットプリントへの調整

CVDのプロセスパラメータは非常に調整可能で再現性があります。

これにより、オペレーターは性能と効率の両方でプロセスを最適化し、所望の結果を達成しながらガス流量とエネルギー使用を最小限に抑えることができます。このレベルの制御は、運用フットプリントを最小限に抑える鍵となります。

トレードオフの理解

いかなる技術にも複雑でない面はありません。CVDのバランスの取れた評価には、その潜在的な環境上の欠点も認識する必要があります。

前駆体化学物質と副生成物

CVDは前駆体ガスに依存しており、その一部は有毒、可燃性、または高い地球温暖化係数を持つ可能性があります。このプロセスは有害な副生成物を生成することもあります。

適切な取り扱い、安全手順、排ガス処理システムは、これらのリスクを管理し、環境への放出を防ぐために絶対に不可欠です。

エネルギーと機器の要件

低温オプションは存在しますが、多くのCVDプロセスはいまだに高温と洗練された真空装置を必要とし、これらはエネルギー集約的です。

全体的なエネルギーバランスは、使用されている特定の材料と、比較されている代替技術に大きく依存します。

アプリケーション固有のインパクト

CVDの「グリーン」な資格は、文脈に大きく依存します。

低影響の塗料で実施できる単純なコーティングを適用するために複雑なCVDプロセスを使用することは、環境上の勝利ではありません。その利点は、他の方法では失敗するか、著しく非効率的である高性能アプリケーションで輝きます。

アプリケーションに適した情報に基づいた決定を下す

CVDが正しい選択であるかどうかを判断するには、その強みを主要な目標と一致させる必要があります。

- 主な焦点が性能と寿命の最大化である場合: CVDが提供する高純度で耐久性のあるコーティングを作成する能力が主要な利点であり、将来の交換による環境コストを削減します。

- 主な焦点が材料の廃棄物の最小化である場合: CVDが提供する正確な厚さ制御により、仕様に必要なコーティング材料の絶対最小量を使用することが保証されます。

- 主な焦点が直接的なエネルギー消費の削減である場合: 従来の高温熱プロセスよりも大幅な省エネを提供する低温CVDバリアント(PECVDなど)を調査してください。

結局のところ、CVDを選択することは、精度、品質、および長期的な運用効率への投資です。

要約表:

| 環境上の利点 | 主要な側面 |

|---|---|

| CO2排出量の削減 | ピッチコーティングのような古い方法と比較して排出量が少ない |

| 材料の廃棄物の最小化 | 膜の厚さと組成に対する正確な制御 |

| 製品寿命の延長 | 高純度で耐久性のあるコーティングにより交換の必要性が減少 |

| エネルギー消費の削減 | 低温堆積と効率的なレートのオプション |

先進的なCVDソリューションで研究室の持続可能性を高める準備はできていますか?KINTEKは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステム、マッフル、チューブ、ロータリー、真空・雰囲気炉などの高温炉を提供し、お客様固有のニーズに合わせて深くカスタマイズします。当社のオーダーメイドのソリューションがお客様の効率を向上させ、環境への影響をどのように低減できるかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械