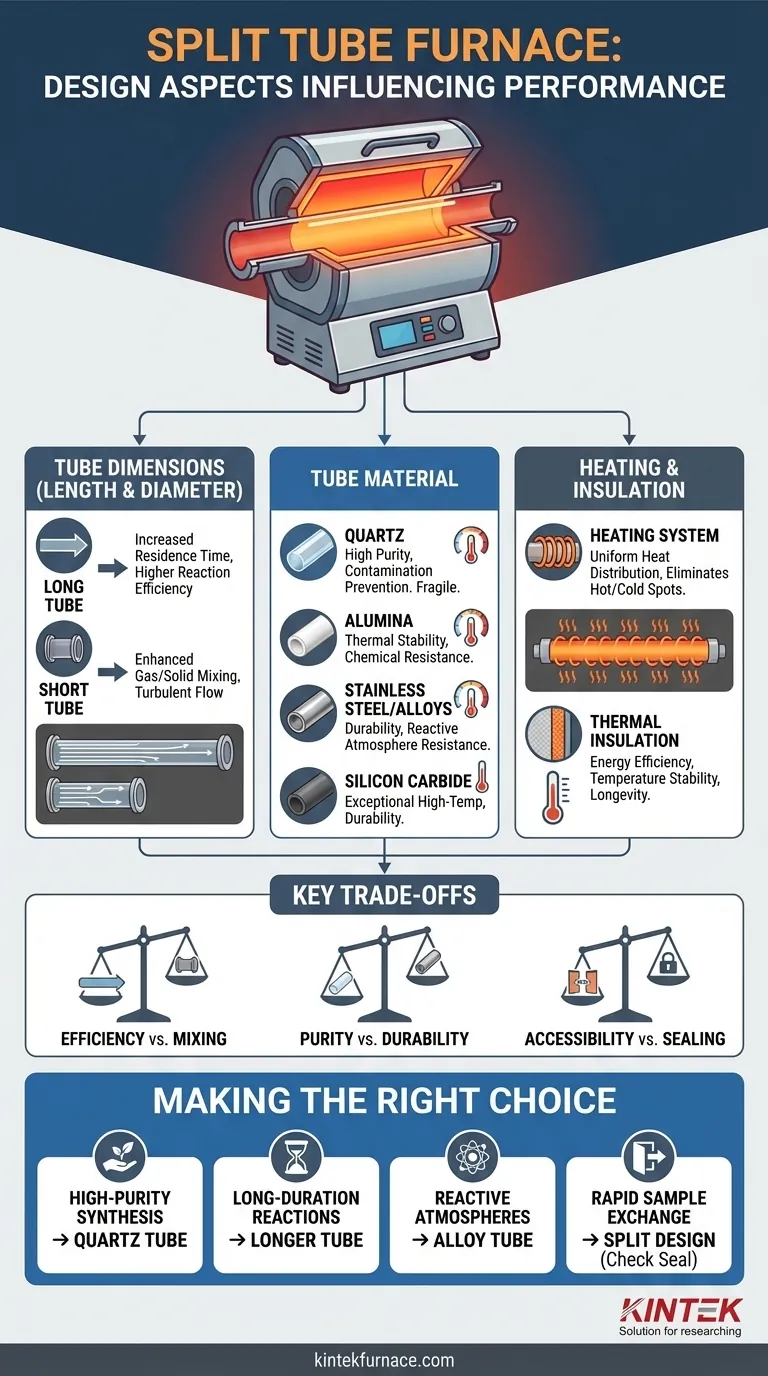

本質的に、分割型管状炉の性能は、いくつかの重要な設計上の選択によって決定されます。最も重要な要因は、管の寸法(長さと直径)、管の材質構成、加熱システムの品質、および熱絶縁の効率です。これらの要素が連携して、炉の温度均一性、動作範囲、および特定のプロセスへの適合性を決定します。

最適な炉の設計は万能ではありません。真の性能は、炉の物理的特性、特に管の材質と形状を、科学的または産業的応用の正確な要求と意図的に一致させることによって得られます。

コアコンポーネント:管の寸法と材質

管は炉の心臓部であり、熱処理が行われる場所です。その物理的および化学的特性は、作業結果に最も直接的な影響を与えます。

管の寸法のインパクト

プロセス管の長さと直径は、滞留時間と熱伝達のダイナミクスという2つの重要な変数を直接制御します。

長い管は、サンプルまたは反応物が加熱ゾーン内に留まる時間を長くします。これは、完了までに長い時間を必要とするプロセスにとって重要であり、それによって反応効率が向上します。

対照的に、短い管は、気体と固体の混合を促進することができます。この形状はより乱流の流れを助長し、特定の触媒反応や材料合成法に有益です。

適切な管材質の選択

管材質の選択は、炉の温度限界と化学的適合性を決定する重要な決定です。各材料は明確な利点のセットを提供します。

- 石英: 汚染防止が最も重要な高純度アプリケーションに最適です。特定の波長に対しては透明ですが、他のオプションよりも壊れやすいです。

- アルミナ: 優れた熱安定性と高い耐薬品性を提供する多用途なセラミックであり、幅広い用途で信頼できる選択肢となります。

- ステンレス鋼 / 高温合金: これらの材料は優れた耐久性を提供し、他の材料を劣化させる還元性または反応性の雰囲気を使用するプロセスに不可欠です。

- 炭化ケイ素: 卓越した高温性能と耐久性のために選ばれ、最も要求の厳しい熱環境でよく使用されます。

性能のエンジン:加熱と断熱

管がプロセスを保持しますが、炉本体の設計が熱がどれだけ効果的かつ一貫して供給および維持されるかを決定します。

均一な温度分布の達成

一貫した信頼性の高い結果は、プロセスエリア全体にわたる均一な温度に依存します。炉の円筒形のチャンバー設計は、管の周囲に均一な熱分布を自然に促進します。

これは、管の長さに沿って均等に熱を適用するように設計された高性能加熱システムによってさらに強化され、結果を損なう可能性のあるホットスポットやコールドスポットを排除します。

断熱の重要な役割

効率的な熱絶縁は、適切に設計された炉の証です。高品質の絶縁は、周囲環境への熱損失を最小限に抑えます。

これにより、エネルギー効率が向上するだけでなく、より重要なことに、チャンバー内の温度安定性が向上します。堅牢な絶縁と耐久性のある全体構造の組み合わせにより、炉は過酷な条件に耐え、長い耐用年数を提供できます。

トレードオフの理解

すべての設計上の選択にはトレードオフが伴います。これらの妥協点を認識することが、特定の目的に合った正しい機器を選択するための鍵となります。

管の寸法:効率 対 混合

長い管と短い管の間の決定は直接的なトレードオフです。反応効率を最大化する長い管は、気体の急速で乱流な混合を必要とするプロセスには不向きな場合があります。プロセスのニーズに基づいて、一方の特性を他方よりも優先する必要があります。

管の材質:純度 対 耐久性

高純度の石英管は敏感な半導体作業には最適ですが、熱的または機械的ストレスで容易に破損する可能性があります。耐久性のあるステンレス鋼管は過酷な条件に耐えることができますが、超高純度のプロセスに金属汚染物質を持ち込む可能性があります。

分割設計:アクセス性 対 シーリング

分割型管状炉の主な利点は、ヒンジ付きの2つの半分の設計であり、複雑なサンプルホルダーや大きなコンポーネントを挿入するための比類のないアクセスを可能にします。

固有のトレードオフはシールです。最新の設計は優れたシーリング機構を備えていますが、継ぎ目に沿って完全で気密なシールを確保することは、単一の固体炉よりも複雑です。これは、制御された低圧雰囲気でのプロセスを必要とする場合に重要な考慮事項です。

あなたのプロセスに最適な選択をする

あなたの特定のアプリケーションが理想的な炉構成を決定します。これらの主要な設計側面に関する決定を導くために、あなたの主な目標を使用してください。

- 主な焦点が高純度合成の場合: 汚染を防ぐために、石英プロセス管を備えた炉が最良の選択です。

- 主な焦点が長時間の反応の場合: 滞留時間を最大化し、プロセスの完了を確実にするために、より長い管の長さを優先します。

- 主な焦点が反応性雰囲気での作業の場合: 化学環境に耐えられる耐久性のあるステンレス鋼または高温合金管を選択します。

- 主な焦点が迅速なサンプル交換または複雑なセットアップの場合: 分割型チューブ設計は不可欠ですが、大気要件のためにそのシーリング完全性を確認してください。

これらの基本的な設計要素が性能にどのように影響するかを理解することで、あなたの作業のための正確で信頼性の高いツールとして機能する炉を自信を持って選択することができます。

要約表:

| 設計側面 | 性能への主な影響 |

|---|---|

| 管の寸法(長さ/直径) | 滞留時間とガス混合に影響します。長い管は反応効率を高め、短い管は乱流を促進します。 |

| 管の材質(例:石英、アルミナ) | 温度限界と化学的適合性を決定します。石英は純度に、合金は反応性雰囲気での耐久性に適しています。 |

| 加熱システム | ホットスポット/コールドスポットを防ぐために均一な温度分布を保証し、一貫した結果に不可欠です。 |

| 熱絶縁 | エネルギー効率と温度安定性を向上させ、過酷な条件下での炉の寿命を延ばします。 |

| 分割設計 | サンプルセットアップの容易なアクセスを提供しますが、制御された雰囲気での気密操作のためには慎重なシーリングが必要です。 |

カスタムの分割型管状炉で研究室の熱処理を強化する準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ能力に裏打ちされています。高純度合成、長時間の反応、または反応性雰囲気の処理に焦点を当てているかにかかわらず、お客様固有のアプリケーションの性能を最適化する炉を設計できます。当社の信頼性が高く効率的なソリューションで研究と産業プロセスをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉