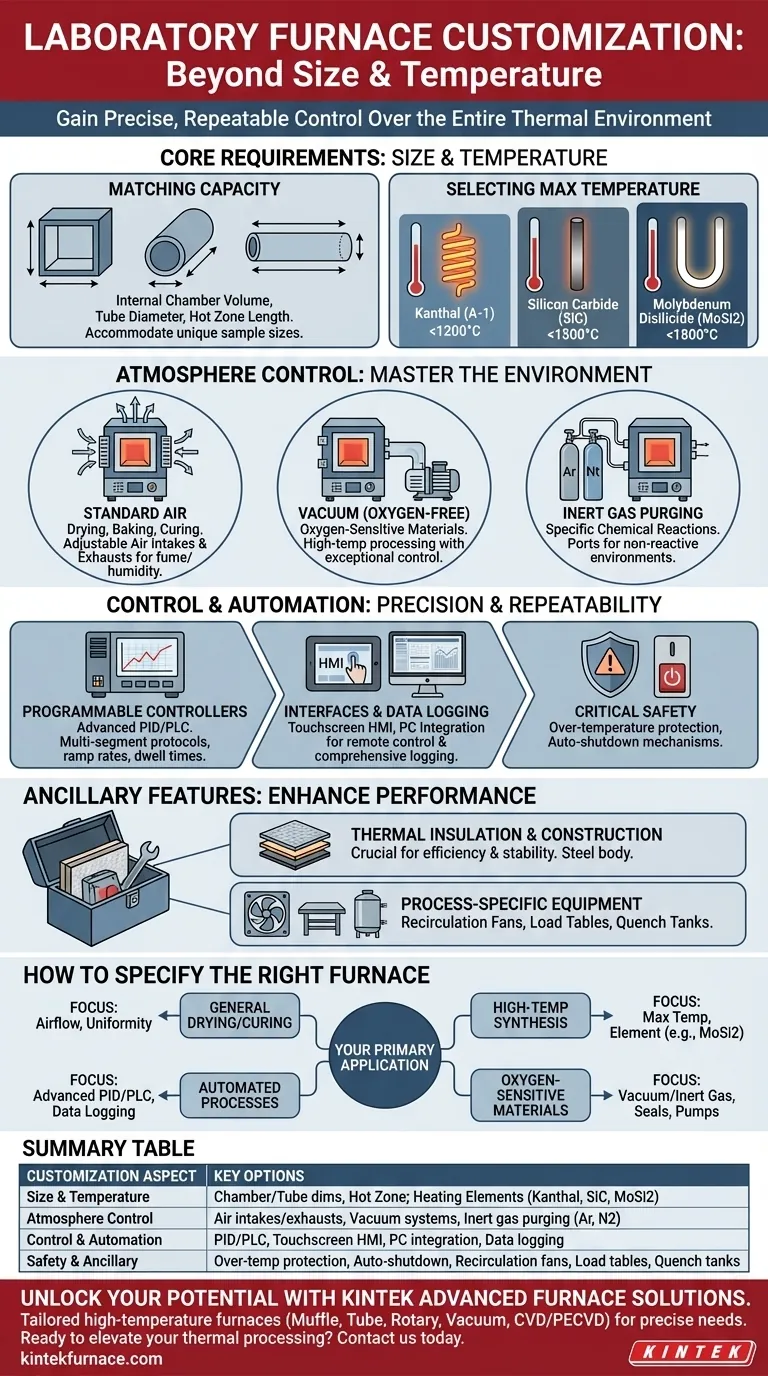

本質的に、ラボ用電気炉のカスタマイズは、単純なサイズや温度調整をはるかに超えています。内部雰囲気、構築材料、制御システムの精度、そして正確な科学的または工業的プロセスに合致する多様な付属機器など、その動作のほぼすべての側面を指定できます。

電気炉カスタマイズの目標は、目標温度に到達するだけでなく、熱環境全体を精密かつ再現性のある方法で制御することです。この制御こそが、プロセスの完全性と結果の品質を保証します。

主要要件の定義:サイズと温度

高度な機能を検討する前に、作業で必要とされる基本的な物理的および熱的パラメータを定義する必要があります。これらの選択が電気炉設計の基盤となります。

ワークフローに合わせた容量

電気炉の物理的な寸法は、サンプルを収容できるものでなければなりません。これには、内部チャンバー容積、またはチューブ炉の場合はチューブの直径とホットゾーンの長さが含まれます。

標準的なチューブ直径は通常50mmから120mmの範囲で、ホットゾーンは300mmまたは600mmです。しかし、これらは独自のサンプルサイズやスループット要件に合わせてカスタマイズできます。

適切な最高温度の選択

電気炉の最高温度は、その発熱体によって決まります。適切な材料を選択することは、性能と寿命にとって非常に重要です。

一般的なオプションには以下が含まれます。

- 最大1200°Cまでの温度に対応するカンタル(A-1)発熱体。

- 最大1500°Cまでのプロセスに対応する炭化ケイ素(SiC)発熱体。

- 最大1800°Cに達する高温用途に対応する二ケイ化モリブデン(MoSi2)発熱体。

内部環境の制御:雰囲気制御

多くの現代のプロセスでは、単なる加熱以上のものが必要です。電気炉内のガス環境を精密に制御することが求められます。これはカスタマイズの最も重要な領域の1つです。

標準的な空気処理の場合

乾燥、焼成、硬化のような用途では、空気の制御が鍵となります。カスタマイズには、加熱中に発生する揮発性有機化合物(VOC)やヒュームの湿度を管理したり安全に排気したりするための調整可能な空気取り入れ口と排気口を含めることができます。

酸素に敏感な材料の場合

高温で酸化する材料を扱う場合、無酸素環境が不可欠です。ラボ用真空炉は、この目的のために設計されており、優れた材料特性制御を伴う高温処理を可能にします。

特定の化学反応の場合

一部のプロセスでは、特定の非反応性環境が必要です。このため、電気炉は、不要な化学反応を防ぐために、アルゴンや窒素などの不活性ガスによるパージ用のポートとシステムを構築できます。

精度と再現性:制御と自動化

電気炉の制御システムの洗練度によって、複雑な熱プロファイルを正確かつ繰り返し実行する能力が決まります。

プログラマブルコントローラ

最新の電気炉には、高度なPID(比例・積分・微分)またはPLC(プログラマブルロジックコントローラ)システムを搭載できます。これらにより、特定の昇温速度、保持時間、冷却プロファイルを定義する多段階加熱プロトコルをプログラムできます。

ユーザーインターフェースとデータロギング

タッチスクリーンHMI(ヒューマンマシンインターフェース)は、パラメータを調整し、プロセスを監視するための直感的な方法を提供します。厳格な品質管理と研究のために、オプションのPC統合により、リモート制御と包括的なデータロギングが可能になります。

重要な安全機構

安全性は最優先事項です。必須のカスタマイズには、熱暴走を防ぐための過昇温保護と、システムが設定されたパラメータから逸脱した場合に作動する自動シャットダウン機構が含まれます。

トレードオフと付属機能の理解

すべての設計選択には、性能、コスト、複雑さの間にトレードオフが伴います。これらを理解することは、効果的かつ効率的な電気炉を指定するのに役立ちます。

断熱材と構造の役割

高品質の断熱材は、エネルギー効率と温度安定性に不可欠であり、周囲環境への熱伝達を低減します。電気炉本体は、通常スチール製で、放射熱損失を最小限に抑え、構造的完全性を確保するように設計されています。

プロセス固有の機器の追加

用途によっては、追加の統合機器が必要になる場合があります。

- 再循環ファンは、チャンバー内の温度均一性を向上させます。

- 炉床ローラーレールまたはロードテーブルは、重いサンプルの積載および取り出しを支援できます。

- 金属の熱処理など、急速冷却が必要なプロセスには焼入れ槽を統合できます。

目標に合った電気炉を指定する方法

適切なツールを入手するには、主要なアプリケーションに仕様を合わせてください。

- 主な焦点が一般的な乾燥または硬化である場合:チャンバーサイズ、ヒューム抽出のためのエアフロー制御、および再循環ファンが必要な場合がある温度均一性を優先します。

- 主な焦点が高温材料合成である場合:最高温度とそれに対応する発熱体(例:1800°Cの場合はMoSi2)が最も重要な仕様です。

- 主な焦点が酸素に敏感な材料の処理である場合:真空炉または不活性ガス炉は必須です。シール、真空ポンプ、およびガスパージシステムの品質に重点を置きます。

- 主な焦点が自動化された多段階プロセスである場合:プロセス検証と再現性のために、データロギング機能を備えた高度なPLC/PIDコントローラに投資します。

思慮深い仕様策定は、信頼性が高く正確な熱処理結果を達成するための最初で最も重要なステップです。

要約表:

| カスタマイズの側面 | 主なオプション |

|---|---|

| サイズと温度 | チャンバー容積、チューブ直径、ホットゾーン長;発熱体(カンタル最大1200°C、SiC最大1500°C、MoSi2最大1800°C) |

| 雰囲気制御 | 空気取り入れ口/排気口、真空システム、不活性ガスパージ(アルゴン、窒素) |

| 制御と自動化 | PID/PLCコントローラ、タッチスクリーンHMI、PC統合、データロギング |

| 安全性と付属機能 | 過昇温保護、自動シャットダウン、再循環ファン、ロードテーブル、焼入れ槽 |

KINTEKの先進的な電気炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様なラボ向けにカスタマイズされた高温炉を提供しています。当社の強力で詳細なカスタマイズ能力は、お客様独自の実験ニーズに正確に合致し、プロセス制御、再現性、効率を向上させます。熱処理をさらに進化させる準備はできましたか?今すぐお問い合わせいただき、お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 研究用石英管状炉 RTP加熱管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉