本質的に、マイクロ波プラズマ化学気相成長法(MPCVD)が直面する主要な課題は、その遅く高度に制御された成長速度と、スケーラブルな工業生産の要求との間の根本的なトレードオフです。高純度ダイヤモンド膜の製造で知られる一方で、MPCVDは物理的制約、熱要件、および成膜速度とダイヤモンドの最終品質との間の複雑なバランスによってしばしば制限されます。

MPCVDの中心的な課題は、単一の弱点ではなく、相互に関連する一連のトレードオフです。その使用の決定は、優れたダイヤモンドの品質と純度の必要性に対し、成長速度、基板適合性、および物理的スケールの実際的な制限のバランスを取ることに依存します。

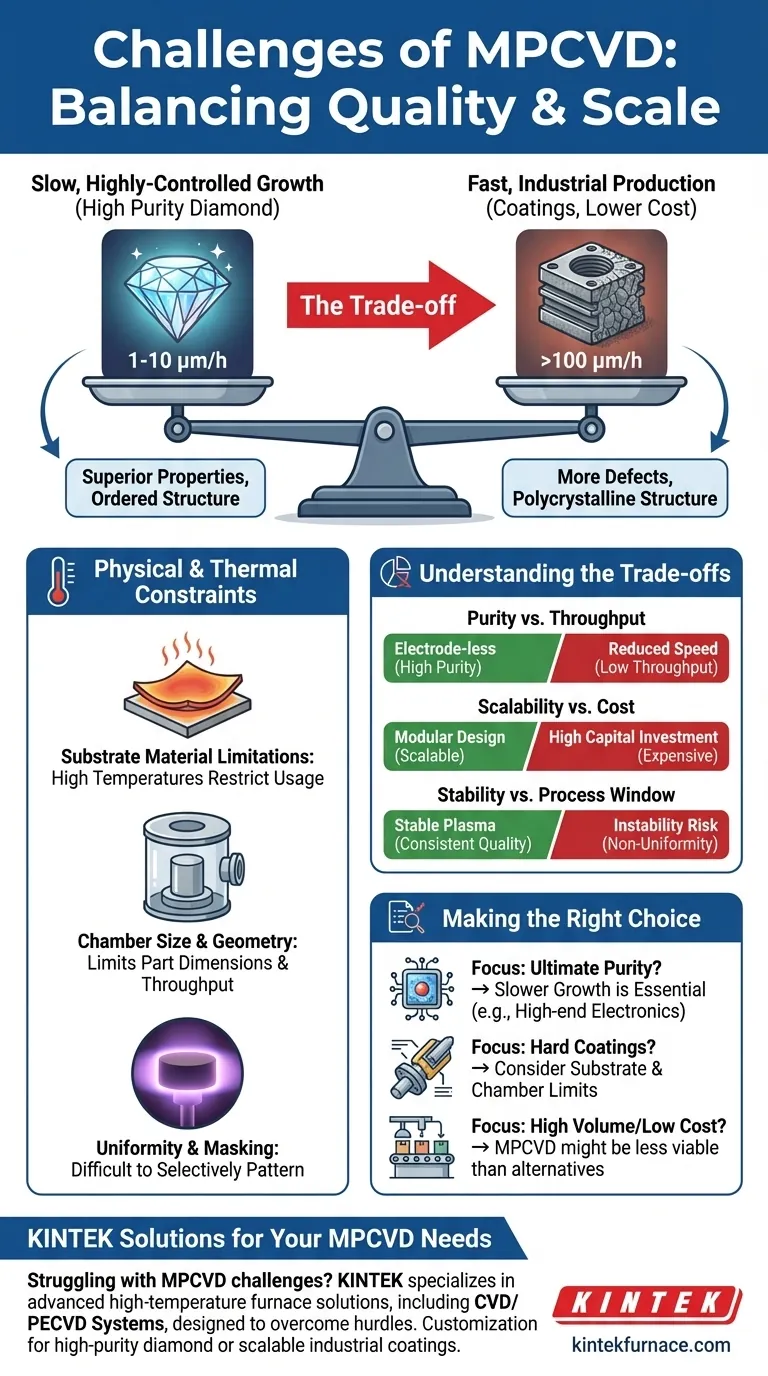

成長速度と品質のジレンマ

MPCVDの最も議論される側面の一つは、その成膜速度です。成長速度は固定された数値ではなく、望ましい結果に直接関連する変数であるため、矛盾する報告が存在します。

遅い成長のケース

最高の純度と結晶の完全性が要求される用途、例えばハイエンドエレクトロニクスや宝石品質のダイヤモンドの場合、遅い成長速度がしばしば必要とされます。1-10 µm/hと低い成膜速度は、欠陥の少ないより秩序だった原子構造を可能にします。

この綿密な層ごとのプロセスにより、最終的な膜は優れた熱的、光学的、および電子的特性を持つことが保証されます。

高速成長の推進

逆に、厚さとコストが完全な結晶構造よりも重要である工業用コーティングの場合、MPCVDははるかに高速に押し上げることができ、時には100 µm/hを超えることもあります。これは、マイクロ波出力を増やし、ガス濃度を最適化することで達成されます。

しかし、この速度にはコストが伴います。高速成長はより多くの欠陥を導入し、多結晶構造につながる可能性があり、すべての高度なアプリケーションには適さない場合があります。

固有の物理的および熱的制約

速度と品質のバランスを超えて、MPCVDはCVDプロセス自体に固有のいくつかの物理的制限を受けます。これらの制約は、その適用範囲に直接影響します。

基板材料の制限

MPCVDプロセスは、ダイヤモンドを形成する化学反応を促進するために高温を必要とします。この熱は、多くの材料がこれらの条件下で反ったり、溶けたり、劣化したりする可能性があるため、基板として使用できる材料の種類を制限します。

チャンバーのサイズと形状

真空チャンバーの寸法は、コーティングできる部品の最大サイズを本質的に制限します。これにより、非常に大きな部品や、大量生産の連続的なロールツーロールプロセスにはMPCVDが困難になります。

均一性とマスキング

MPCVDシステムで生成されるプラズマは、反応ゾーン内のすべての露出面をコーティングする傾向があります。選択的に領域をマスキングすることは困難であり、レーザーアブレーションのような後処理ステップなしで精密なパターニングを必要とするアプリケーションには適していません。

トレードオフの理解

MPCVDの使用を選択するには、その利点とこれらの実際的な課題を客観的に評価する必要があります。その主要な強みである純度と安定性は、速度とスケールに対する工業的ニーズと直接対立することがよくあります。

純度対スループット

MPCVDの電極レスの性質は、他のCVD法に見られる汚染の主要な源を排除するため、大きな利点です。しかし、このレベルの純度を維持するには、前述のより遅く、より制御された成長パラメータが必要となることが多く、スループットが低下します。

スケーラビリティ対コスト

MPCVDシステムはモジュール式でスケールアップ可能ですが、より大きな基板やより高い容積に対応するためのスケールアップには、より大きなチャンバー、より強力なマイクロ波発生器、複雑なガス処理システムへの多大な設備投資が必要です。

安定性対プロセスウィンドウ

MPCVDは、安定した再現性のあるプラズマで知られており、一貫した品質で長時間の連続成膜を可能にします。しかし、この安定性は特定のプロセスパラメータの範囲内で達成されます。より高い成長速度を追求すると、プラズマの不安定性を招き、最終的な膜の均一性と品質に影響を与える可能性があります。

目標に応じた適切な選択

最終的に、MPCVDの「課題」は、設計上の制約として理解する方が適切です。特定の目標によって、それが禁止的な制限なのか、許容できるトレードオフなのかが決まります。

- 最高の純度と結晶品質を最優先する場合(例:量子センシング、高出力エレクトロニクス): 遅い、制御された成長速度は欠点ではなく特徴であり、MPCVDの利点はそのスループットの制限を上回るでしょう。

- 複雑なツールに硬く、耐摩耗性のあるコーティングを施すことを最優先する場合: 基板が熱に耐えられるか、また形状がチャンバーの制限に収まるかを慎重に検討する必要があります。

- 大量生産、低コストの成膜を最優先する場合: MPCVDの潜在的に遅い成長速度とバッチ処理の性質は、他の技術(熱線CVD(HFCVD)や物理気相成長法(PVD)など)の方が、それら自身のトレードオフがあるにもかかわらず、経済的に実行可能である可能性があります。

MPCVDの決定は、純度、硬度、コストのどの属性が成功にとって最も重要であるかを明確に理解した上での戦略的な選択です。

要約表:

| 課題 | 主な影響 |

|---|---|

| 成長速度対品質 | 高純度には遅い成長(1-10 µm/h);速い成長(>100 µm/h)は欠陥を導入 |

| 基板材料の制限 | 高温が使用可能な材料を制限し、反りや劣化のリスクがある |

| チャンバーのサイズと形状 | 部品のサイズを制限し、大型部品や連続プロセスには課題 |

| 均一性とマスキング | 露出面全体をコーティングするため、後処理なしでの精密パターニングは困難 |

| 純度対スループット | 電極レス設計は純度を保証するが、制御された成長ではスループットが低下 |

| スケーラビリティ対コスト | スケールアップには機器への高額な投資が必要で、設備費用が増加 |

| 安定性対プロセスウィンドウ | 安定したプラズマは品質を保証するが、限界を越えると不安定性や不均一性のリスクがある |

成長の遅さや基板の制限など、MPCVDの課題でお困りですか? KINTEKは、これらのハードルを克服するために設計されたCVD/PECVDシステムを含む、高度な高温炉ソリューションに特化しています。卓越した研究開発と自社製造を活かし、高純度ダイヤモンド膜であろうとスケーラブルな工業用コーティングであろうと、お客様独自の実験ニーズに正確に合致する詳細なカスタマイズを提供します。今すぐお問い合わせください。プロセスを最適化し、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置