現代のエンジニアリングにおいて、化学気相成長法(CVD)は、私たちの最も先進的な技術を支える高性能薄膜を生成するための基礎的なプロセスです。これは、半導体チップ、耐久性のある保護コーティング、および広範な電子センサーの背後にある主要な製造方法です。具体的な用途には、コンピュータープロセッサ内の微細な層の堆積、耐摩耗性ダイヤモンド膜の作成、自動車、消費者向け、医療機器用の高感度コンポーネントの製造が含まれます。

CVDの真の価値は、それが生成を助ける製品の幅広い範囲だけでなく、それらをどのように生成するかにもあります。気相から原子レベルで材料を構築することにより、CVDは膜の厚さ、純度、および表面への密着性に対して比類のない制御を提供し、微細で高性能なコンポーネントの製造に不可欠なものとなっています。

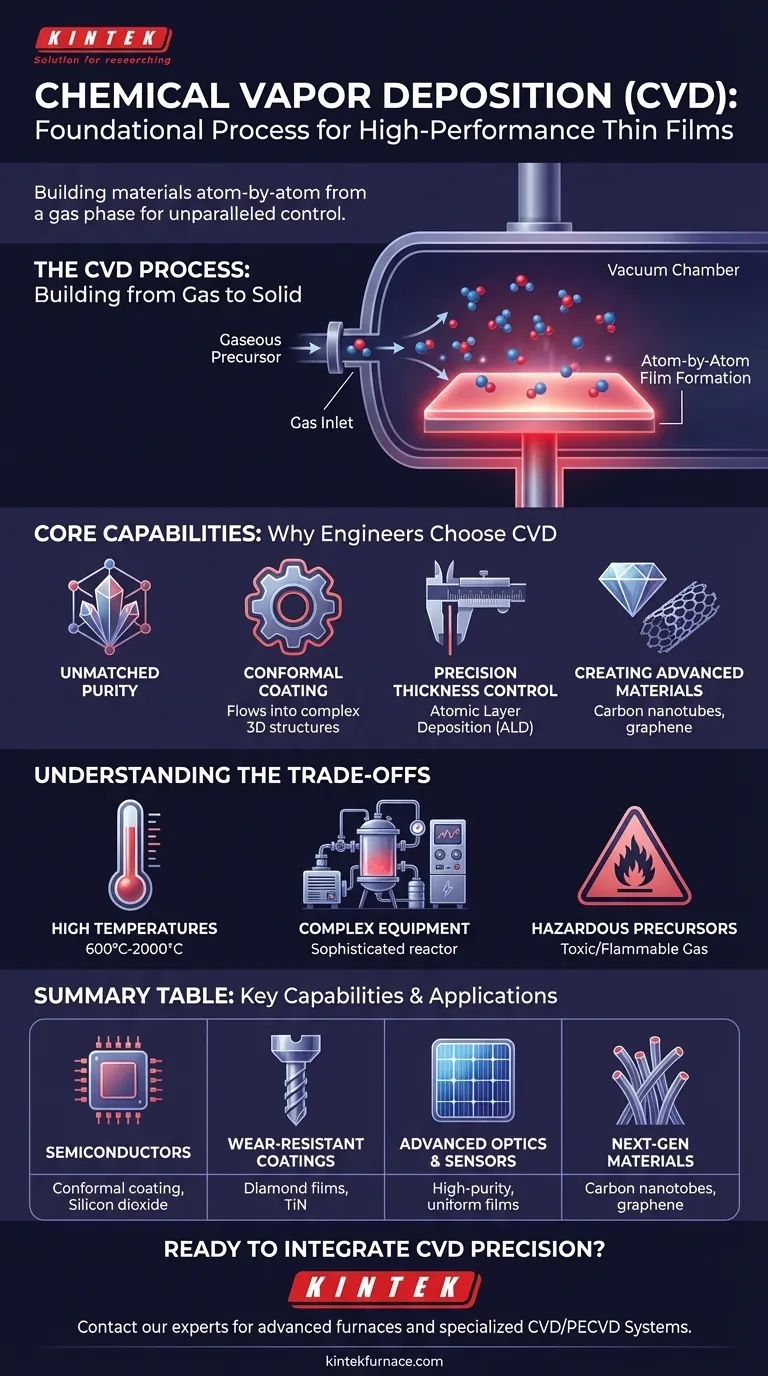

化学気相成長法(CVD)とは何ですか?

CVDは、制御された一連の化学反応を通じて、基板(ベース材料またはウェーハ)上に固体材料を成長させる真空ベースのプロセスです。これは表面に塗装するというよりは、結晶構造を一層ずつ構築するようなものです。

ガスからの構築プロセス

プロセスは、正確な量の気体前駆体化学物質を真空度の高い反応チャンバーに導入することから始まります。この制御された環境は、外部の大気からの汚染を防ぐために極めて重要です。

熱と基板の役割

チャンバー内では、基板は高温に加熱されます。この熱は、化学反応を引き起こすか、前駆体ガスが基板表面で直接分解するために必要なエネルギーを提供します。

原子レベルでの膜形成

ガスが反応または分解すると、基板に結合する固体で安定した薄膜が形成されます。これが分子レベルで起こるため、結果として得られる層は極めて均一で高品質であり、後処理の硬化を必要としない耐久性のあるドライコーティングを生成します。

中核となる能力:エンジニアがCVDを選択する理由

エンジニアがCVDを選択するのは、それが単純だからではなく、他の方法では不可能な能力を提供するからです。その力は、微視的なスケールでの精度と多用途性にあります。

比類のない純度と品質

高真空環境下で動作することにより、不純物や欠陥が最小限に抑えられます。これにより、予測可能で信頼性の高い電気的、光学的、または機械的特性を持つ高性能固体材料が得られます。

複雑な形状へのコンフォーマルコーティング

CVDは「線視線(line-of-sight)」プロセスではありません。前駆体ガスは、最も複雑な微細な三次元構造の周りや内部にも流れ込みます。これにより、トレンチの内部や鋭い角の周りを含め、表面全体にわたって完全に均一な厚さの層であるコンフォーマル膜が生成されます。

精密な厚さ制御

このプロセスにより、堆積される膜の最終的な厚さに対して例外的に細かい制御が可能になります。CVDのサブタイプである原子層堆積(ALD)のような特殊な技術では、文字通り一度に原子一層分の膜を堆積させることができます。

先進材料の作成

CVDは、エキゾチックで高性能な材料を作成するための商業的に実行可能な数少ない方法の1つです。これには、耐摩耗性と熱管理のための多結晶ダイヤモンド膜の合成や、次世代エレクトロニクスのためのカーボンナノチューブやナノワイヤーの成長が含まれます。

トレードオフの理解

CVDは強力ですが、すべての問題に対する解決策ではありません。その精度には、考慮しなければならない特定の要件と制限が伴います。

高温の要件

CVDにおける化学反応は、しばしば600°Cから2000°Cを超える高温を必要とします。これは、一部のプラスチックや敏感な電子部品が熱に耐えられないため、使用できる基板材料の種類を制限する可能性があります。

複雑で高価な装置

CVD反応装置は洗練されたシステムです。機能するためには、高真空ポンプ、精密なガス流量制御装置、高温加熱要素、および自動制御システムが必要です。この複雑さが、多額の設備投資と維持費につながります。

前駆体化学物質の使用

CVDで使用される前駆体ガスは、有毒、可燃性、または腐食性である可能性があります。これにより、厳格な安全手順、特殊な取り扱い装置、および排気ガス管理システムが必要となり、運用上の複雑さが増します。

目標に合った適切な選択をする

堆積方法の選択は、プロジェクトの技術的および経済的要件に完全に依存します。CVDは、究極の性能が目標とされる場所で優れています。

- 究極の精度と薄さが主な焦点である場合: CVD、特にそのバリアントである原子層堆積(ALD)は、原子スケールで膜厚を制御するための業界標準です。

- 複雑な三次元微細構造のコーティングが主な焦点である場合: CVDの独自のコンフォーマル性は、完全で均一な被覆を確保するという点で、線視線法よりもはるかに優れています。

- 高度に耐久性のある材料やエキゾチックな材料の作成が主な焦点である場合: CVDは、合成ダイヤモンド膜やカーボンナノチューブなど、他では製造が困難または不可能な材料を合成する独自の能力を持っています。

- 平坦な表面への単純で低コストなコーティングが主な焦点である場合: CVDの装置および運用コストは高いため、より単純な代替手段を検討する価値があるかもしれません。

結局のところ、CVDを活用することは、材料の構造に対する原子レベルの制御が、単なる利点ではなく、成功のための基本的な要件であるプロセスを選択することなのです。

要約表:

| 応用分野 | CVDの主要な能力 | 一般的な材料/例 |

|---|---|---|

| 半導体・マイクロエレクトロニクス | コンフォーマルコーティング、原子レベルの厚さ制御 | チップ上の二酸化ケイ素、窒化ケイ素、タングステン層 |

| 耐摩耗性・保護コーティング | 硬質で耐久性のある材料の合成 | ダイヤモンド膜、工具への窒化チタン(TiN)コーティング |

| 先進光学・センサー | 正確な特性を持つ高純度で均一な膜 | 薄膜太陽電池、光学フィルター、ガスセンサー |

| 次世代材料 | ナノ構造およびエキゾチック材料の成長 | カーボンナノチューブ、グラフェン、ナノワイヤー |

CVDの精度をあなたの研究室に統合する準備はできましたか?

卓越した研究開発と社内製造を活用し、KINTEKは、化学気相成長法(CVD)プロセス向けに調整された先進的な高温炉ソリューションを多様な研究室に提供しています。当社の製品ライン—チューブ炉、真空・雰囲気炉、特殊CVD/PECVDシステムを含む—は、研究開発であれ生産であれ、お客様固有の実験要件を正確に満たすための強力なカスタム化機能によって補完されています。

薄膜に対する比類のない制御を実現するために、私たちがお手伝いします。今すぐ専門家にご連絡いただき、CVDの具体的な応用ニーズについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン