真空プレスの操作は、完璧な接着と成形を保証する5段階の精密なプロセスです。基本的な手順は、材料を準備して密閉環境に閉じ込め、すべての空気を排気して真空を作り出し、大気圧をワークピースに作用させ、最後にプロジェクトを解放する前に硬化させる、というものです。この方法は、従来のクランプでは達成できない、表面全体にわたる均一な圧力を保証します。

真空プレスの中心的な原理は、能動的に力を加えることではなく、空気を取り除くことです。真空を作り出すことで、地球の大気の持つ巨大で一貫した重さによって、完璧な結果を生み出すための均一なクランプ圧力が提供されます。

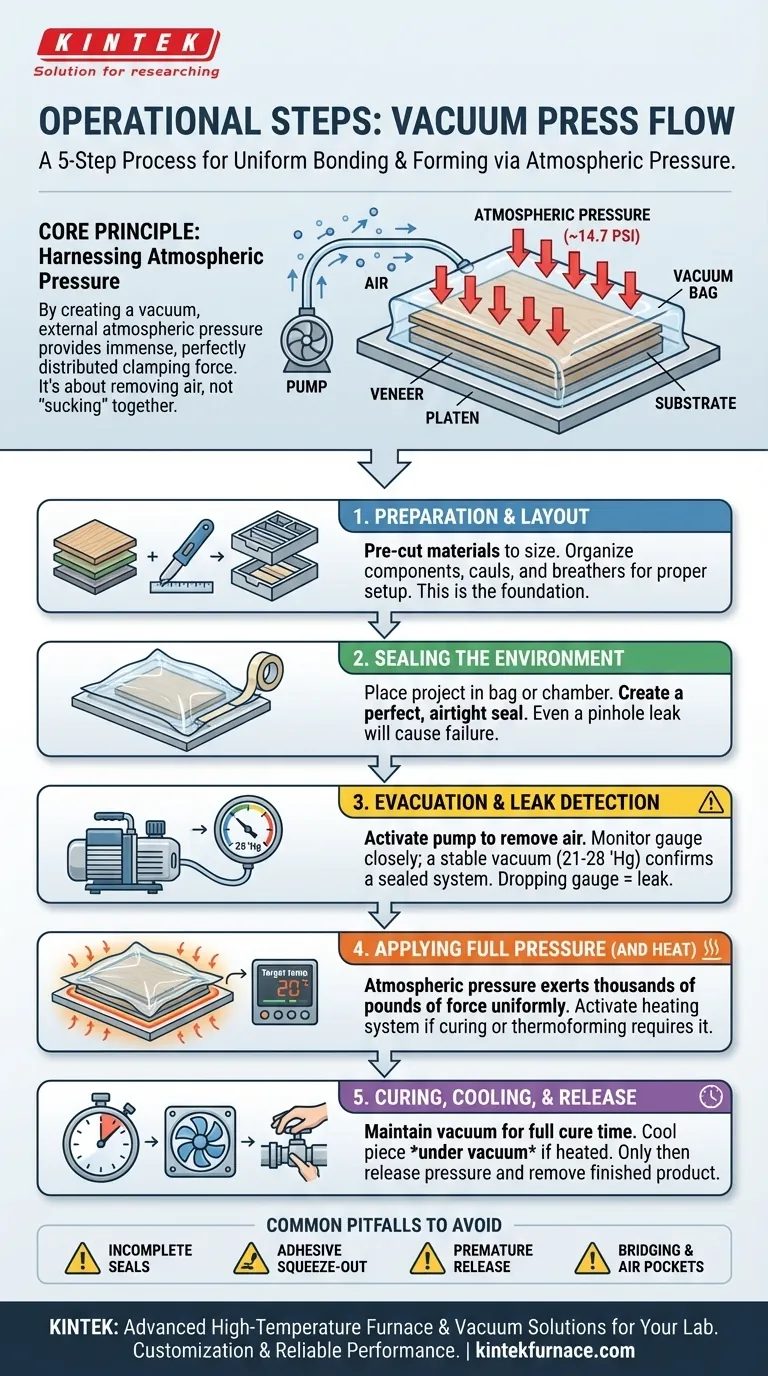

核心原理:大気圧の活用

手順を詳しく説明する前に、真空プレスがどのように機能するかを理解することが重要です。これは部品を「吸い寄せる」ものではありません。

代わりに、真空ポンプは密閉されたバッグまたはチャンバー内の空気分子を取り除きます。これにより、内部(ほぼゼロの圧力)と外部(標準大気圧)の間に大きな圧力差が生じます。

海面での大気圧は、おおよそ1平方インチあたり14.7ポンド(PSI)です。バッグ内の空気を取り除くことで、この外部大気圧がプロジェクトのあらゆる平方インチに均等に押し付けられます。これが、巨大で完璧に分散されたクランプ力の源です。

プロセスの段階的な分解

真空プレスサイクルの各ステップは、成功のために不可欠です。いずれかのステップを省略したり急いだりすると、失敗につながる可能性があります。

ステップ1:準備とレイアウト

これはプロジェクトの基礎です。何もバッグに入れる前に、すべての部品が適切に準備されていることを確認してください。

これには、ベニヤや積層材をサイズにカットすること、基材を準備すること、複雑な形状の場合に空気除去を助けるためのコーキング材やブリーザーメッシュなどの必要なアイテムを整理することが含まれます。

ステップ2:環境の密閉

プロジェクトは真空バッグまたはチャンバー内に配置されます。操作全体の成功は、完璧な気密シールにかかっています。

特別なシーリングテープを使用して、バッグの開口部を細心の注意を払って閉じます。ピンホール程度の小さな漏れでも、システムが完全な真空を達成するのを妨げ、プレスを損ないます。

ステップ3:排気と漏れの検出

密閉後、真空発生器(ポンプ)を接続して電源を入れます。バッグから空気を取り除き始めます。

これは最も重要な診断段階です。真空ゲージを注意深く監視してください。健全なシステムは強力な真空(通常21〜28 "Hg、または水銀柱インチ)を引き、ポンプをオフにした後も安定して保持します。ゲージの値が下がる場合は、漏れがあるため、それを見つけて修正する必要があります。

ステップ4:全圧(および熱)の印加

安定した真空が達成されると、「クランプ」が作動します。大気圧がワークピース全体に均一に何千ポンドもの力を加えます。

特定の樹脂の硬化や熱成形など、熱を必要とする用途では、統合された加熱システムが作動します。制御システムは、真空レベルと温度の両方が必要な期間、目標値に維持されることを保証します。

ステップ5:硬化、冷却、および解放

接着剤の推奨硬化時間全体にわたって、プロジェクトは真空下に留まらなければなりません。圧力を時期尚早に解放すると、接着が弱くなったり失敗したりします。

熱を使用した場合は、冷却サイクルが必要です。材料が熱を失うときに反ったり「跳ね返ったり」するのを防ぐため、部品は真空下で冷却する必要があります。硬化が完了し、部品が冷えてから初めて真空を解放し、完成品を取り出すことができます。

一般的な落とし穴とその回避方法

潜在的な失敗を理解することは、正しい手順を知ることと同じくらい重要です。ほとんどすべての問題は、いくつかの一般的な誤りにたどることができます。

不完全な密閉と漏れ

これは失敗の最大の原因です。離れる前に必ずシールを再確認してください。真空ゲージの低下は、漏れを見つけて修正するための即時信号です。

接着剤のはみ出し

過剰な接着剤は圧力下で押し出され、プロジェクトを真空バッグ自体に接着させてしまう可能性があります。プロジェクトとバッグの間に非粘着性のブリーザーまたはブリーダークロスを使用して、余分な接着剤を吸収し、空気の流れを助けてください。

時期尚早な真空の解放

接着剤が完全な接着強度に達するには時間が必要です。メーカーが推奨する硬化時間が完了する前に真空サイクルを終了すると、剥離や最終製品の強度の低下につながります。

ブリッジングとエアポケット

複雑な曲面や鋭角なプロジェクトでは、バッグが凹面に「ブリッジ」して空気を閉じ込めることがあります。フォームや端材を使用して、より緩やかな曲面を作り、ブリーザーメッシュがこれらの潜在的なポケットから空気を排気する経路を確保していることを確認してください。

あなたの目標に合わせた正しい選択

あなたの特定のプロジェクトによって、プロセスのどの部分を重視すべきかが決まります。

- 主な焦点が木材のベニヤリングや積層である場合: 均一な接着剤塗布を確実に行い、安定した真空下で完全に推奨された硬化時間だけ部品を硬化させてください。

- 主な焦点が複合材料の成形(例:グラスファイバー、カーボンファイバー)である場合: 余分な樹脂を管理し、気泡のない完全な飽和を確実にするために、ブリーダー材とブリーザー材の使用の重要性を強調してください。

- 主な焦点がプラスチックの熱成形である場合: 完全で安定した真空が達成された後にのみ適用される、加熱システムからの正確な温度制御の重要な役割を強調してください。

これらの基本的な手順を習得することで、真空プレスを単純なツールから、完璧な製造のための精密機器へと変えることができます。

概要表:

| ステップ | 主な行動 | 目的 |

|---|---|---|

| 1 | 準備とレイアウト | 適切なセットアップのために材料をカットし整理する |

| 2 | 環境の密閉 | 真空バッグまたはチャンバー内で気密シールを作成する |

| 3 | 排気と漏れの検出 | 空気を除去し、漏れを監視して安定した真空を達成する |

| 4 | 全圧(および熱)の印加 | 大気圧を利用して均一なクランプを行い、必要に応じて熱を加える |

| 5 | 硬化、冷却、および解放 | 接着剤を完全に硬化させ、真空下で冷却し、その後解放する |

真空プレスで完璧な結果を達成する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、お客様のラボに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様独自の実験ニーズを正確に満たす強力な詳細カスタマイズ機能によって支えられています。木工、複合材料、または熱成形など、当社の専門知識が信頼性の高い性能と効率を保証します。今すぐお問い合わせください。精度と革新性でプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉