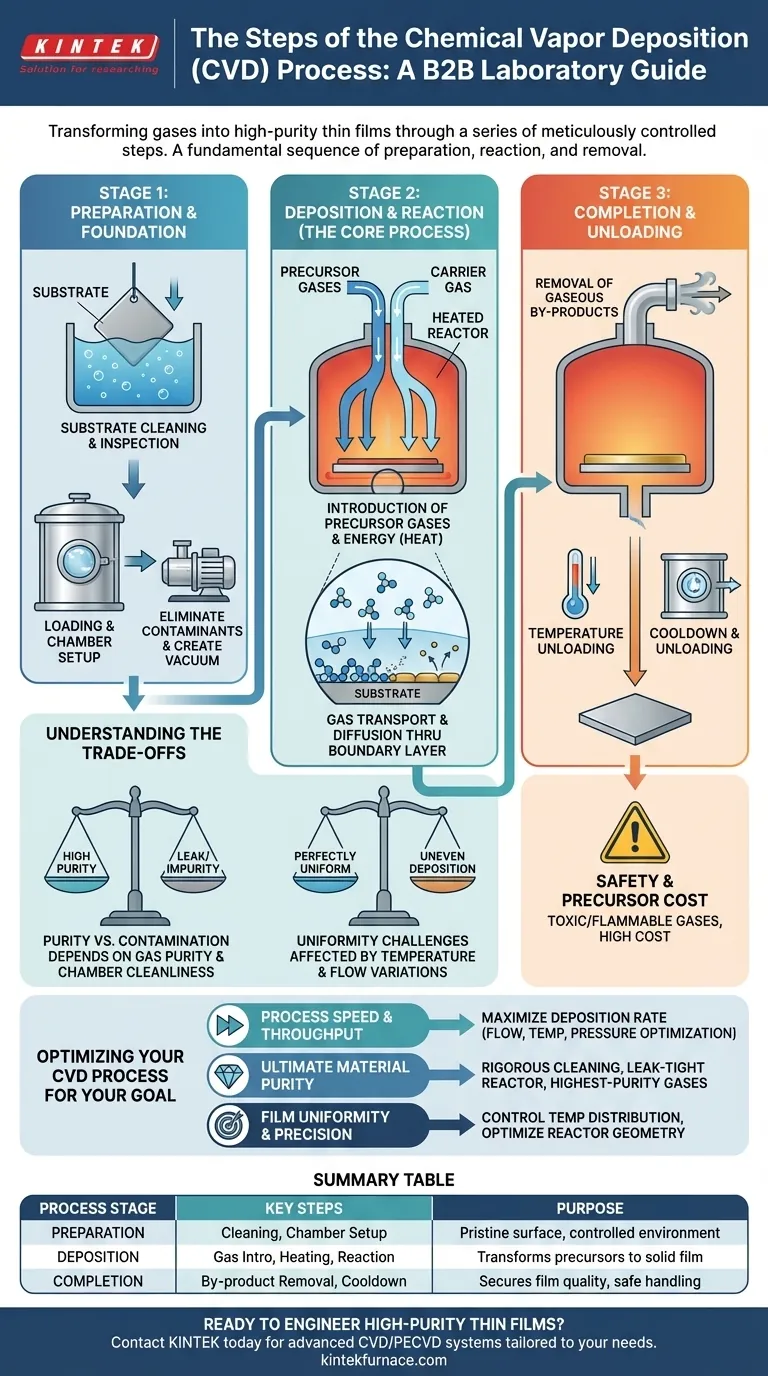

その核心において、化学気相成長(CVD)プロセスは、ガスを固体で高純度の薄膜に変換し、対象物上に形成するための一連の綿密に制御されたステップです。基本的な手順には、基板の準備、加熱されたチャンバーへの反応性前駆体ガスの導入、基板上に固体材料を堆積させる化学反応の誘発、およびガス状副生成物の除去が含まれます。

CVDの核心原理は、単に表面をコーティングすることだけではありません。それは、分子層を一つずつ、ゼロから材料を精密に設計することです。各ステップを理解することは、堆積膜の最終的な特性を制御する方法を理解することに他なりません。

基礎段階:準備

堆積が行われる前に、環境と基板は完全に準備されていなければなりません。この段階が、最終的な膜の密着性と品質の基礎を築きます。

基板の洗浄と検査

最初のステップは、コーティングされる材料である基板の厳格な洗浄です。油分や微細な塵などの汚染物質は、膜の適切な密着を妨げ、不純物を混入させる可能性があります。これには通常、化学浴と検査が含まれ、清浄な表面を確保します。

ローディングとチャンバーのセットアップ

洗浄された基板は、高度に制御されたチャンバーであるCVD反応炉内に配置されます。チャンバーは密閉され、パージされます。多くの場合、酸素のような不要な反応性粒子を除去するために、真空または特定の雰囲気条件が作成されます。

プロセスの核心:ガス反応と堆積

ここでは、ガスから固体への変換が起こります。これは、温度、圧力、ガス流量によって制御される輸送現象と化学反応のデリケートなバランスです。

前駆体ガスの導入

前駆体として知られる特定のガスが、制御された流量で反応炉に導入されます。これらは、最終的な膜に望ましい原子を含む分子です。多くの場合、前駆体を基板に輸送するのに役立つキャリアガス(アルゴンや水素など)と混合されます。

エネルギーの役割

反応炉は、正確な、しばしば非常に高い温度に加熱されます。この熱エネルギーは、前駆体分子内の化学結合を切断するために必要な活性化エネルギーを提供し、それらを反応性にします。

基板へのガス輸送

前駆体ガスは基板に向かって流れます。基板表面のすぐ上には、境界層として知られる薄い静止したガスの層が存在します。反応性種はこの層を拡散して表面に到達する必要があります。

吸着と表面反応

反応性種が基板に到達すると、吸着と呼ばれるプロセスで表面に付着します。高温の表面自体が触媒として機能し、固体膜を形成し、揮発性の副生成物を放出する最終的な化学反応を促進することがよくあります。

結果:膜成長とプロセス完了

成功した反応により、固体膜が形成されます。プロセスは、膜の安定性とコーティングされた部品の安全な除去を確実にするためのステップで完了します。

膜を層ごとに構築する

表面反応からの固体材料が堆積し、薄く、緻密で均一な膜を形成します。この膜の厚さは、堆積時間、温度、ガス流量を管理することで精密に制御されます。

ガス状副生成物の除去

化学反応は望ましい固体を生成しますが、不要なガス状の副生成物も生成します。これらは、膜を汚染したり、堆積プロセスを妨げたりするのを防ぐために、チャンバーから継続的に排出されなければなりません。

冷却とアンローディング

所望の厚さに達した後、ガス流量が停止され、反応炉は安全に冷却されます。安全な温度になったら、チャンバーは不活性ガスでパージされ、大気圧に戻され、新しくコーティングされた基板のアンローディングが可能になります。

トレードオフの理解

強力である一方で、CVDプロセスには課題がないわけではありません。成功は、小さな逸脱が重大な影響を与える可能性のある変数の複雑な相互作用を乗り越えることにかかっています。

純度対汚染

CVD膜の高品質は、前駆体ガスの純度とチャンバーの清浄度に完全に依存します。システム内の微細な漏れでさえ、酸素や水蒸気を導入し、汚染された欠陥のある膜につながる可能性があります。

均一性の課題

大きくて複雑な形状の基板全体に完全に均一な膜厚を達成することは困難です。基板全体の温度やガス流量の変動は、不均一な堆積速度につながり、最終部品の性能に影響を与える可能性があります。

安全性と前駆体コスト

CVDで使用される多くの前駆体ガスは、毒性が高く、引火性または腐食性があり、広範な安全プロトコルと取り扱いシステムを必要とします。さらに、高純度の前駆体は非常に高価になる可能性があり、生産における重要なコスト要因となります。

目標に合った適切な選択をする

あなたの主要な目的によって、CVDプロセスのどのステップに最も注意を払うべきかが決まります。

- プロセス速度とスループットが主な焦点の場合:基本的な均一性を犠牲にすることなく、堆積速度を最大化するためにガス流量、温度、圧力を最適化することが主要な課題です。

- 究極の材料純度が主な焦点の場合:厳密な基板洗浄、漏れのない反応炉の確保、および利用可能な最高純度の前駆体ガスとキャリアガスの使用に努力を集中すべきです。

- 膜の均一性と精度が主な焦点の場合:基板全体の温度分布を制御し、ガス流体力学を管理するために反応炉の形状を最適化することが最も重要な要素です。

最終的に、CVDを習得することは、意図を持って材料を構築するために、物理的および化学的イベントの連鎖を制御することです。

要約表:

| プロセス段階 | 主要ステップ | 目的 |

|---|---|---|

| 準備 | 基板洗浄、チャンバー設定 | 堆積のための清浄な表面と制御された環境を確保します。 |

| 堆積 | ガス導入、加熱、表面反応 | 前駆体ガスを基板上の固体膜に変換します。 |

| 完了 | 副生成物除去、冷却、アンローディング | 最終的な膜品質を確保し、部品の安全な取り扱いを可能にします。 |

高純度薄膜を精密に設計する準備はできていますか? CVDプロセスは、前駆体ガスの取り扱いから温度管理まで、あらゆる段階で厳密な制御を必要とします。KINTEKでは、卓越した研究開発と自社製造を駆使して、お客様独自の実験要件に合わせた高度なCVD/PECVDシステムを提供しています。速度、純度、均一性のいずれを最適化する必要がある場合でも、当社の深いカスタマイズ機能により、お客様の炉ソリューションが課題に対応することを保証します。当社の専門知識がお客様のラボの能力をどのように向上させることができるかについて、今すぐお問い合わせください。お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン