チューブ炉分解の主な操作上の利点は、その精密な制御、高効率、および操作の単純さから生まれます。この成熟した技術は、優れた温度管理、連続生産能力、および高い熱効率を提供し、特定の原材料をエチレンやプロピレンなどの高付加価値製品に変換するための強力なツールとなります。

チューブ炉分解は、その精密な熱制御と高効率で称賛されていますが、その真の操作上の利点は、プロセスが適切な原材料と組み合わされた場合にのみ発揮されます。原料の選択は、炉が非常に効率的な資産として機能するか、メンテナンス負担の大きい負債として機能するかを決定する最も重要な要因です。

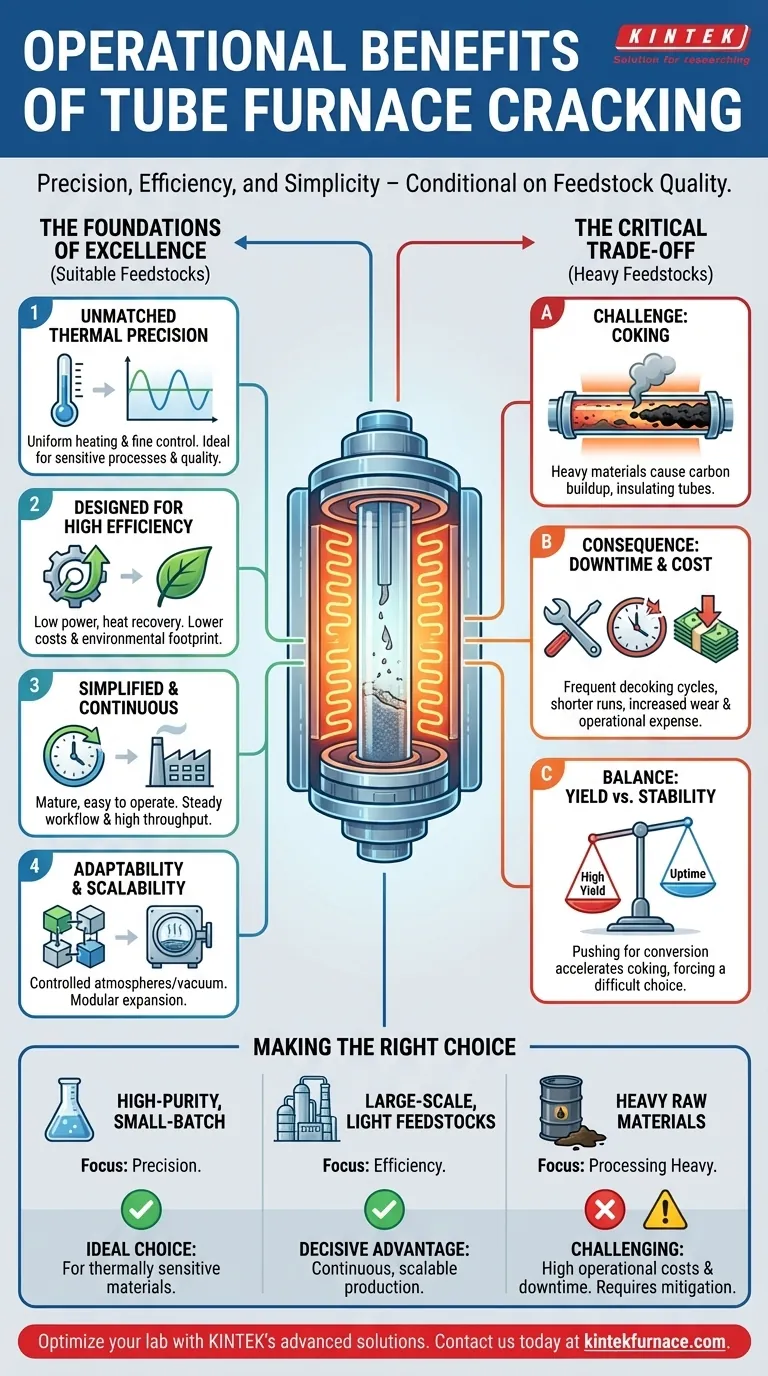

操作上の卓越性の基盤

チューブ炉分解は、いくつかの主要な操作分野で優れているため、重要な基盤技術です。これらの利点は、その基本的な設計と成熟したエンジニアリング原則から直接もたらされます。

比類のない熱精度と制御

チューブ炉の円筒形状は、比類のない熱均一性を提供します。この設計により、温度の微調整が極めて細かく可能になり、内部の材料が均一かつ一貫して加熱されることが保証されます。

このレベルの制御は、正確な温度プロファイルが製品の収率と品質を決定するデリケートな熱プロセスにとって極めて重要です。迅速に加熱し、安定した雰囲気または真空を維持する能力は、高い適応性を可能にします。

高効率のために設計

チューブ炉は、高い熱効率と低消費電力を実現するように設計されています。この設計により、分解ガスと燃焼ガスの両方からの熱を効果的に回収・利用でき、エネルギーの無駄を最小限に抑えます。

この効率は、制御が不十分な燃焼プロセスに関連する汚染を回避するため、運用コストの削減と環境フットプリントの縮小に直接つながります。

簡素化された連続運転

主な利点の1つは、技術の成熟度と構造的な単純さです。これらの炉は操作と制御が比較的容易であり、高度に専門化された労働力の必要性を減らし、エラーの可能性を最小限に抑えます。

さらに、それらは連続生産のために設計されています。これにより、理想的な条件下で運転される場合に、一定で中断のないワークフローが可能になり、スループットと資産利用率が最大化されます。

適応性とスケーラビリティ

チューブ炉の固有の設計は、制御雰囲気または真空を必要とするプロセスを含む、さまざまなプロセス要件に適応可能です。これにより、幅広い化学合成および材料処理用途に適しています。

大規模なニーズに対応するため、複数の炉を並行して運転できます。このスケーラビリティに対するモジュール式のアプローチにより、生産者はコアプロセスを再設計することなく、需要の増加に応じて能力を拡張できます。

重要なトレードオフの理解

いかなる技術にも限界がないわけではありません。チューブ炉分解の目覚ましい操作上の利点は条件付きであり、処理される原材料に大きく依存します。この文脈を見落とすことが最も一般的な落とし穴です。

重質原料の課題

チューブ炉分解の主な制限は、重質原料に対する性能です。これらの原料は、炉管の内部表面に硬い炭素堆積物を生成するコーキングを引き起こす強い傾向があります。

コーキングは絶縁体として機能し、熱伝達を著しく妨げ、分解プロセスを混乱させます。この単一の問題は、炉の主要な利点の多くを無効にする可能性があります。

コーキングの結果

コーキングが発生すると、一連の負の操作結果が引き起こされます。炉は、炭素堆積物を焼き切るプロセスであるデコーキングのために頻繁に停止する必要があります。

これは、運転サイクルの短縮と実効年間生産時間の減少に直接つながります。また、炉管の寿命に影響を与え、原料利用率の低下や低付加価値の副産物の生成を通じて運用コストを押し上げるため、摩耗と損傷が増加します。

歩留まりと稼働時間のバランス

より重い原料を使用する場合、分解深度と運転安定性の間には根本的な緊張関係があります。変換率(分解深度)を高めようとすると、コーキングが促進され、その結果、稼働時間が減少することがよくあります。

これにより、低い効率で運転して運転時間を延ばすか、高い収率を追求して頻繁なデコーキングサイクルの多大なコストとダウンタイムを受け入れるかの難しい選択を迫られます。

アプリケーションに最適な選択をする

適切な技術の選択には、特定の目標と制約の明確な評価が必要です。チューブ炉の操作プロファイルは、一部のアプリケーションでは優れた選択肢となり、他のアプリケーションでは悪い選択肢となります。

- 高純度、小バッチ処理が主な焦点である場合: チューブ炉の優れた熱均一性と正確なプロセス制御は、特に熱に敏感な材料にとって理想的な選択肢となります。

- 軽質原料を用いた大規模生産が主な焦点である場合: チューブ炉分解の連続運転、高効率、スケーラビリティは、決定的な競争優位性を提供します。

- 重質原料を処理する必要がある場合: コーキングに関連する多大な運用コストとダウンタイムにより、標準的なチューブ炉は、高度な緩和技術を導入できない限り、困難な選択肢となります。

結局のところ、チューブ炉分解の完全な運用能力を活用できるかどうかは、特定の原材料と生産目標の明確な評価にかかっています。

要約表:

| 操作上の利点 | 主要な特徴 |

|---|---|

| 熱精度 | 比類のない均一性、細かい温度調整、安定した加熱 |

| 高効率 | 低消費電力、熱回収、運用コストの削減 |

| 連続運転 | 成熟した技術、容易な制御、安定したワークフロー、高いスループット |

| 適応性 | 制御雰囲気/真空、さまざまなアプリケーションに対応可能なスケーラビリティ |

| 制限事項 | 重質原料によるコーキング、デコーキングの必要性、稼働時間への影響 |

高度なチューブ炉ソリューションで研究室のプロセスを最適化する準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、さまざまな研究室に、お客様のニーズに合わせた高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力なディープカスタマイズ能力によって裏付けられており、お客様固有の実験要件を正確に満たします。高純度の小バッチ処理であれ、大規模生産であれ、当社は優れた効率と精度の達成を支援できます。当社のソリューションがお客様の業務にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉