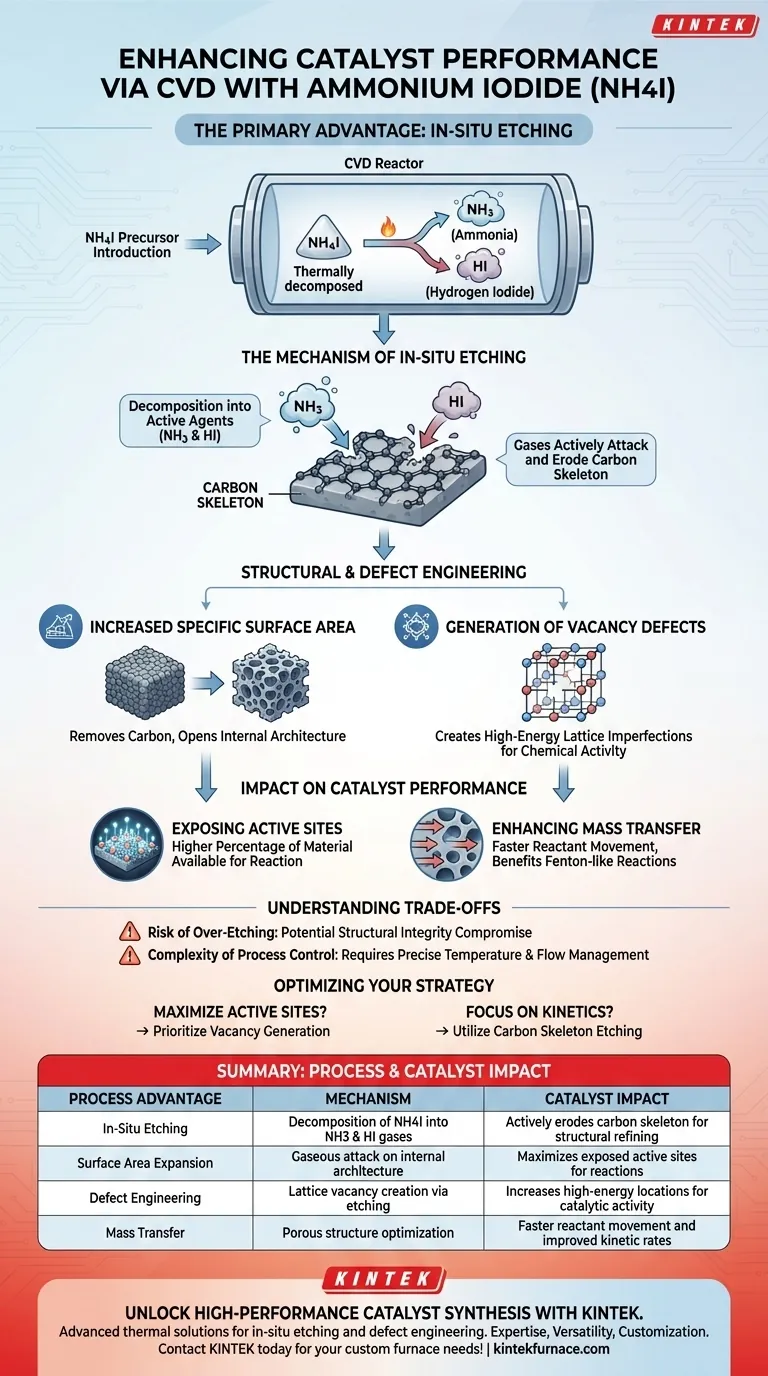

ヨウ化アンモニウム(NH4I)を用いた化学気相成長(CVD)システムを利用する主なプロセス上の利点は、in-situエッチング剤の生成です。

NH4Iの熱分解を促進することにより、システムはアンモニア(NH3)とヨウ化水素(HI)を生成します。これらのガスは触媒の炭素骨格を積極的にエッチングし、その物理構造を根本的に変化させて、Fenton様反応における性能を向上させます。

ヨウ化アンモニウムをアンモニアとヨウ化水素に分解することにより、CVDプロセスは炭素骨格を化学的にエッチングします。これにより、比表面積が増加し、空孔欠陥が生成され、物質移動と触媒活性が向上します。

in-situエッチングのメカニズム

活性剤への分解

CVD環境はヨウ化アンモニウムの分解を引き起こします。この反応により、アンモニア(NH3)とヨウ化水素(HI)という2つの異なるガスが放出されます。

炭素骨格の標的化

これらのガスは強力なin-situエッチング剤として機能します。材料を単に堆積させるのではなく、合成プロセス中に触媒の炭素骨格の特定の部分を積極的に攻撃し、侵食します。

構造および欠陥エンジニアリング

比表面積の増加

このガスエッチングの主な物理的結果は、触媒の比表面積の著しい増加です。炭素材料を除去することにより、プロセスは材料の内部構造を開放します。

空孔欠陥の生成

同時に、エッチングプロセスは格子内に空孔欠陥を導入します。これらの欠陥はエラーではなく、化学活性のための高エネルギー場所として機能する意図的な構造的不完全性です。

触媒性能への影響

活性サイトの露出

表面積の増加と欠陥生成の組み合わせにより、より多くの活性サイトが露出します。これにより、触媒材料のより大きな割合が反応に参加できるようになります。

物質移動の強化

多孔質のエッチングされた構造により、反応物が材料内をより自由に移動できます。これにより、物質移動効率が大幅に向上し、特にFenton様触媒反応に有益です。

トレードオフの理解

過剰エッチングのリスク

エッチングは表面積を増加させますが、これは減算プロセスです。CVDパラメータの制御が不適切だと、過剰エッチングにつながる可能性があり、炭素骨格の構造的完全性を損なう可能性があります。

プロセス制御の複雑さ

CVDを使用してHIのような反応性ガスを生成するには、温度と流量の正確な管理が必要です。これは、単純な湿式化学ドーピング法と比較して、運用上の複雑さがより高くなります。

触媒合成戦略の最適化

このCVD方法がエンジニアリング目標に合致するかどうかを決定する際には、触媒アーキテクチャに関する特定の要件を考慮してください。

- 活性サイトの最大化が主な焦点の場合: HIとNH3の積極的な作用による空孔欠陥の生成能力を優先して、この方法を選択してください。

- 反応速度論が主な焦点の場合: このアプローチを使用して炭素骨格をエッチングし、物質移動効率を直接改善して反応速度を向上させます。

この方法は、ヨウ化アンモニウムを単純な前駆体から構造精製と欠陥エンジニアリングのためのデュアルパーパスツールに変えます。

概要表:

| プロセス上の利点 | メカニズム | 触媒への影響 |

|---|---|---|

| in-situエッチング | NH4IをNH3 & HIガスに分解 | 炭素骨格を積極的に侵食して構造を精製 |

| 表面積の拡大 | 内部構造へのガス攻撃 | 反応のための露出した活性サイトを最大化 |

| 欠陥エンジニアリング | エッチングによる格子空孔の作成 | 触媒活性のための高エネルギー場所を増加 |

| 物質移動 | 多孔質構造の最適化 | より速い反応物移動と改善された速度論的レート |

KINTEKで高性能触媒合成を解き放つ

KINTEKの高度な熱ソリューションで触媒エンジニアリングを制御しましょう。in-situエッチングまたは精密な欠陥エンジニアリングを実行する場合でも、当社のCVDシステムは、NH4Iのような前駆体を高活性触媒に変換するために必要な温度安定性とガス流量制御を提供します。

KINTEKと提携する理由

- 専門知識: 業界をリードするR&Dと製造に裏打ちされています。

- 汎用性: ラボおよび産業用途向けに調整されたマッフル、チューブ、ロータリー、真空、CVDシステムを提供しています。

- カスタマイズ: お客様固有の化学プロセス要件を満たすために完全に適応可能なシステム。

材料特性と物質移動効率を向上させる準備はできましたか?カスタムファーネスのニーズについて話し合うために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

参考文献

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

よくある質問

- CVD技術の主な利点は何ですか?高度なアプリケーション向けに優れた薄膜を実現

- CVDコーティングの利点は何ですか?比類のない密着性と優れた密着性を実現

- CVDは他の薄膜成膜方法とどう違うのか?あなたのラボに最適なものを見つけましょう

- CVD炉を選ぶ際に考慮すべき要素とは?最適な薄膜合成のための重要なヒント

- 太陽電池における水平管LPCVDの役割とは?高効率両面セル製造の鍵

- 窒素ドープカーボンナノチューブ(NCNT)の合成において、化学気相成長(CVD)システムはどのような役割を果たしますか? 精密材料工学

- Ag-ZIF-8/Niフォームにin-situ CVDを使用する利点は何ですか?構造安定性と均一性の向上

- CVDはコーティング用途でどのように活用されていますか?高性能表面エンジニアリングを解き放つ