適切な化学気相成長(CVD)炉の選択には、特定のプロセス要件を体系的に評価する必要があります。最も重要な要素は、化学反応が必要とする最大処理温度、ガス雰囲気と真空レベルを正確に制御する能力、および反応室の物理的なサイズと材料適合性です。これらの要素は、薄膜または材料合成の品質、再現性、および実現可能性を直接左右します。

CVD炉は単なる高温オーブンではなく、制御された化学反応器です。選定プロセスでは、成功し再現性のある結果を確実にするために、雰囲気、温度、材料適合性といった化学反応そのものを支配する要素を、二次的な機能よりも優先すべきです。

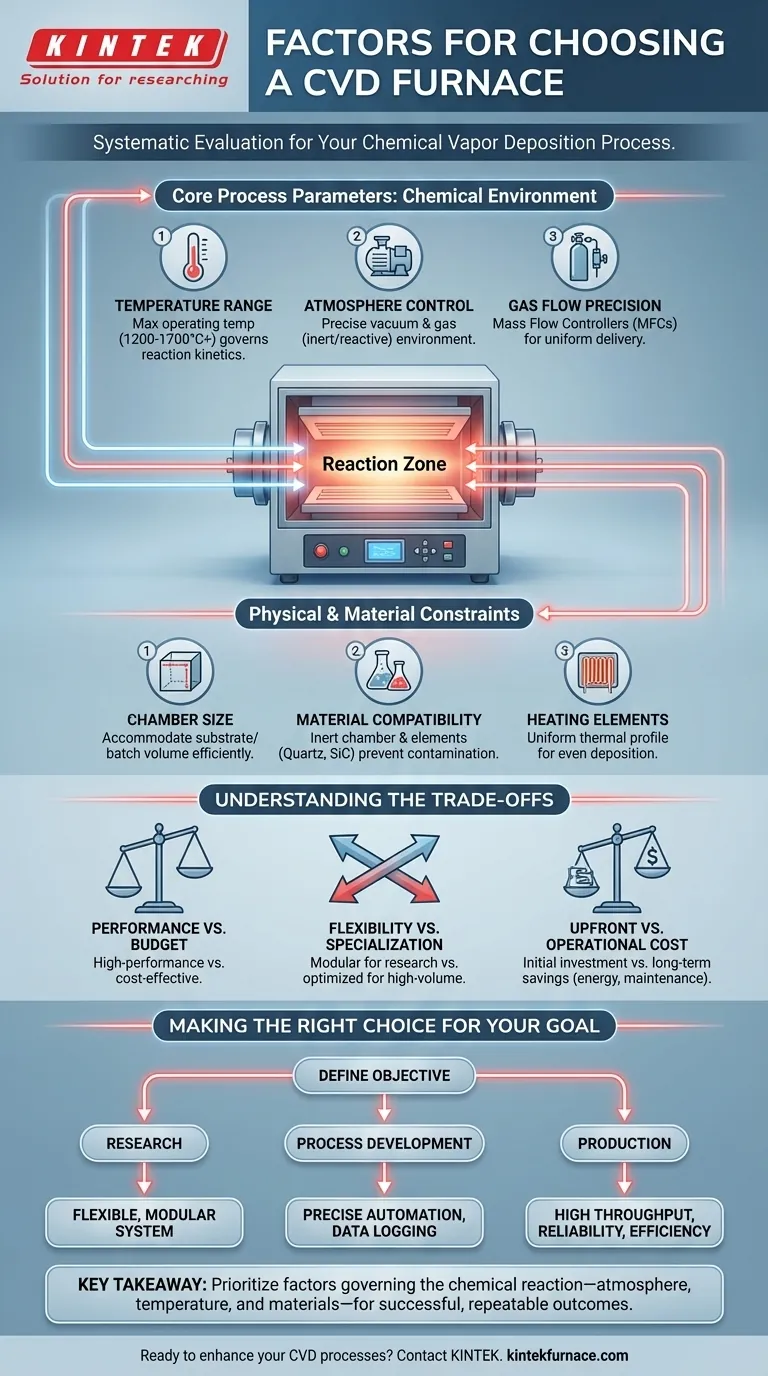

コアプロセスパラメータ:化学環境

CVDの核となるのは化学反応です。炉の主な役割は、その反応が予測可能かつ繰り返し発生するための完璧な環境を作り出すことです。

温度範囲の定義

CVDプロセスの反応速度は、根本的に温度によって決まります。必要な処理温度に楽に到達し、それを維持できる炉を選択する必要があります。

研究室のセットアップでは、多くの場合1200℃までの温度が必要とされますが、一部の産業用または高度な材料プロセスでは、1500℃、1700℃、またはそれ以上の温度が要求されることがあります。機器を絶対限界で稼働させることを避けるため、常に最高のプロセス要件よりもわずかに高い最大動作温度を持つ炉を選択してください。

雰囲気および真空制御の習得

CVDプロセスは、雰囲気環境に極めて敏感です。炉の選択は、真空、不活性ガス、または反応性ガス環境の必要性に合致している必要があります。

低圧CVD(LPCVD)には、汚染物質を除去し、プリカーサー圧力を制御するための堅牢な真空システムが必要です。高純度アプリケーションでは、高真空または超高真空の機能が必要となる場合があります。システムは、不活性ガスまたは反応性ガスの導入も正確に管理できる必要があります。

ガス流量精度の確保

堆積される膜の品質と均一性は、プリカーサーガスの制御された供給に依存します。信頼性の高いCVD炉には、精密なマスフローコントローラ(MFC)が搭載されています。

これらのコントローラにより、複数のガスの正確な流量を設定および維持することができ、成膜プロセス全体を通じて反応の化学量論が一定に保たれます。

物理的および材料的制約

化学環境に加えて、炉の物理的特性は、そのアプリケーションへの適合性と長期的な信頼性を決定します。

基板に合わせたチャンバーのサイズ設定

炉のチャンバーサイズは、最大の基板または生産に必要なバッチ量に対応できるものでなければなりません。

チャンバーが小さすぎると明らかな制約となりますが、一般的なサンプルサイズに対してチャンバーが過度に大きいと、エネルギーの無駄遣いやプリカーサーガスの非効率な使用につながる可能性があります。

材料適合性と汚染

反応室(またはチューブ)および発熱体の構築に使用される材料は極めて重要です。チャンバー材料(多くの場合石英またはアルミナ)は、高温下でプリカーサーおよび副生成物に対して化学的に不活性であり、汚染を防ぐ必要があります。

同様に、カンタルまたは炭化ケイ素(SiC)などの発熱体は、耐久性とプロセス環境との反応性の欠如を考慮して選択する必要があります。

発熱体と均一性の役割

基板全体にわたって均一な膜厚を達成するには、均一な加熱が不可欠です。炉の設計と発熱体の品質が、チャンバーの「ホットゾーン」全体にわたる温度均一性を決定します。

均一な成膜のために、安定した一貫した熱プロファイルを提供するように特別に設計されたシステムを探してください。

トレードオフの理解

機器の決定には、常に相反する優先事項のバランスが伴います。これらのトレードオフを認識することが、情報に基づいた選択をするための鍵となります。

性能 vs. 予算

超高真空、高度な自動化、極めて高い温度能力などの高性能機能は、かなりのコストを伴います。

探索的研究には、より予算に優しく、費用対効果の高いシステムで十分な場合があります。生産においては、高性能機能への投資は、歩留まりと信頼性の向上によって正当化されることがよくあります。

柔軟性 vs. 特化

研究室用炉は、多くの場合、モジュール式でコンパクトに設計されており、幅広い実験を実行できる柔軟性を提供します。

対照的に、産業用システムは通常、単一の大量生産プロセス向けに特化され、最適化されています。これらは、柔軟性をスループットと効率に交換します。

初期費用 vs. 運用費用

長期的な所有コストを考慮してください。よりエネルギー効率が高く、メンテナンス要件が低い炉は、初期価格が高いかもしれませんが、その寿命にわたって大幅な節約につながる可能性があります。

オプションを比較する際には、消耗品、電力消費、および定期的なメンテナンスのコストを常に考慮に入れてください。

目標に合わせた適切な選択

最終的な決定は、作業の主な目的に基づいて行ってください。

- 主な焦点が基礎研究である場合:多様な実験に対応できる、幅広い動作範囲を持つモジュール式で柔軟なシステムを優先してください。

- 主な焦点がプロセス開発である場合:プロセスの再現性と拡張性を確保するために、精密な自動化、データロギング、および制御システムを重視してください。

- 主な焦点がパイロット生産または本格的な生産である場合:チャンバー容量、スループット、信頼性、および低い運用コストに集中してください。

これらの要素を徹底的に評価することで、選択した炉があなたの作業を制限するものではなく、信頼できる実現手段となることを確実にするでしょう。

概要表:

| 要素 | 主要な考慮事項 |

|---|---|

| 温度範囲 | 反応速度のための最大処理温度(例:1200℃~1700℃以上) |

| 雰囲気制御 | 真空レベル、不活性/反応性ガス処理、精密なマスフローコントローラ |

| チャンバーサイズ | 基板/バッチサイズに対応し、エネルギーとガス使用量を最適化 |

| 材料適合性 | 汚染を防ぐための石英やアルミナなどの不活性材料 |

| 発熱体 | 均一な成膜のための均一な熱プロファイル(例:カンタル、SiC) |

| コストと柔軟性 | 性能と予算、柔軟性と特化、初期費用と運用費用のバランス |

オーダーメイドの炉ソリューションでCVDプロセスを強化する準備はできていますか?KINTEKは、卓越した研究開発と社内製造を駆使し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に応えるための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせください。薄膜合成を最適化し、効率を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉