真空炉の根本的な利点は、熱処理のために極めて純粋で精密に制御された環境を作り出す能力にあります。空気とその反応性ガスを除去することにより、これらの炉は汚染と酸化を防ぎ、優れた材料特性、向上した表面仕上げ、および従来の炉では達成できないレベルのプロセス再現性を可能にします。

温度制御と清浄度という観点から語られることが多いですが、真空炉の真の価値はリスク軽減にあります。大気中の変数を排除し、材料の最終的な特性が熱処理プロセス単独の結果であり、環境との制御不能な反応の結果ではないことを保証します。

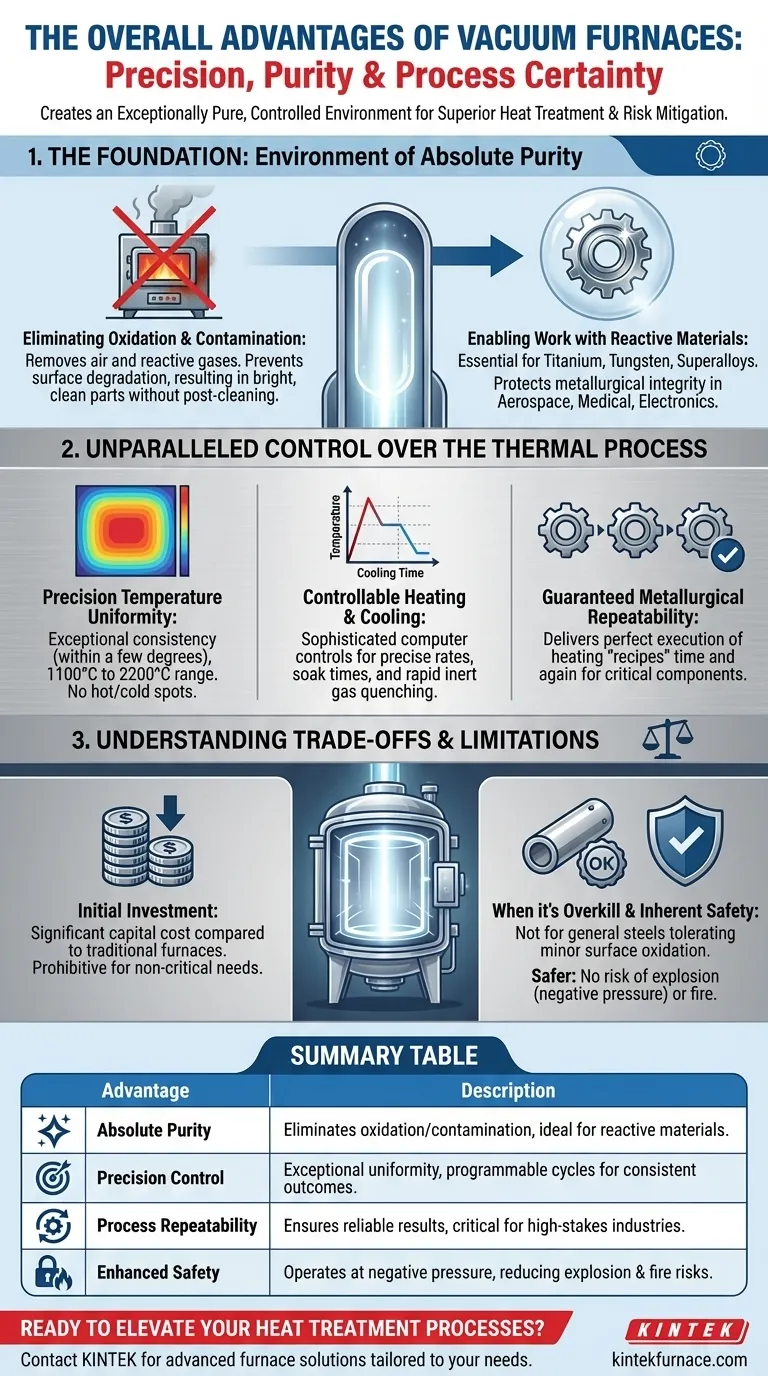

基本:絶対的な純度の環境

真空炉の主要な利点は、それが除去するもの、つまり大気から生じます。これにより、高温処理の性質が根本的に変化します。

酸化と汚染の排除

従来の炉では、空気中の酸素と窒素が金属の高温表面と反応します。これにより、酸化(スケール生成)と脱炭が発生し、部品の表面仕上げと機械的特性が劣化します。

真空炉は、チャンバー内のほぼすべての空気を排出し、不活性な環境を作り出します。これにより高温での反応が防止され、多くの場合、その後の洗浄が不要な明るくきれいな部品が得られます。

反応性材料での作業の実現

チタン、タングステン、モリブデン、および様々な超合金のような材料は、高温で非常に反応性が高くなります。微量であっても酸素にさらされると、その冶金学的完全性に壊滅的な影響を与える可能性があります。

真空炉の無空気環境は、これらの先進的で反応性の高い材料を適切に熱処理する唯一の方法であり、航空宇宙、医療、およびエレクトロニクス産業において不可欠なツールとなっています。

熱処理プロセスに対する比類のない制御

大気を除去することは、ワークピースの加熱と冷却に対する前例のない制御もオペレーターにもたらします。

精密な温度均一性

気流によるホットスポットとコールドスポットがないため、真空炉は優れた温度均一性を実現し、1100°Cから1500°Cの広い範囲で数度の誤差に収まることがよくあります。高真空モデルは、2200°Cもの高温に達することができます。

この均一性により、負荷中のすべての部品、および各部品のすべてのセクションが、まったく同じ熱処理を受けます。

制御可能な加熱と冷却

最新の真空炉は、洗練されたコンピュータ制御を使用して、熱サイクル全体を管理します。これにより、正確にプログラムされた加熱速度、保持時間、および冷却速度が可能になります。

多くのシステムには、窒素やアルゴンなどの不活性ガスを使用して部品を迅速かつ制御可能に冷却する急速ガス焼入れが組み込まれており、特定の硬度と微細構造の目標を達成するために不可欠です。

保証された冶金学的再現性

純粋な環境とコンピュータ制御の組み合わせは、比類のないプロセス再現性を実現します。一度成功した加熱「レシピ」が開発されれば、真空炉はそれを何度も完璧に実行できます。

この一貫性は、材料特性のわずかな偏差が故障につながる可能性がある重要な部品にとって不可欠です。

トレードオフと限界の理解

強力である一方で、真空炉が常にすべての仕事に適したツールであるとは限りません。そのコストと利点を客観的に比較検討することが重要です。

初期投資

真空炉技術の主な欠点は、そのコストです。これらは、従来の雰囲気炉と比較して、かなりの設備投資を必要とする複雑なシステムです。

このコストは、高純度熱処理に対する明確で一貫したニーズがない工場にとっては法外なものとなる可能性があります。

真空炉が過剰である場合

一般的な炭素鋼に対する多くの汎用熱処理は、真空の絶対的な純度を必要としません。ショットブラストや機械加工によって後で除去できる軽微な表面酸化を許容できる用途であれば、従来の炉の方が費用対効果が高いことがよくあります。

真空炉の必要性は、特定の材料と最終部品の性能要件に基づいて慎重に評価する必要があります。

固有のプロセス安全性

圧力容器や燃料焚き炉と比較して、真空炉はより高い安全性を備えています。負圧で動作するため、過剰な加圧による爆発のリスクがありません。

さらに、低酸素環境により、可燃性物質やワークピースの酸化による火災のリスクが実質的に排除されます。

アプリケーションに適した選択を行う

最終的な決定は、材料と最終使用部品の特定の要求によって導かれるべきです。

- 高性能合金または反応性合金の処理を主な目的とする場合:壊滅的な酸化を防ぎ、材料の完全性を確保するために、真空炉は不可欠です。

- 部品の最大限の清浄度と明るい表面仕上げを主な目的とする場合:真空環境は、ほとんどの高温での変色や汚染の原因を排除します。

- 重要な部品に対するバッチごとの絶対的な一貫性を確保することを主な目的とする場合:コンピュータ制御された真空炉の再現性の高い性質が最大の強みです。

- 標準鋼の一般的な熱処理を予算内で主な目的とする場合:用途が軽微な表面変化を許容できるのであれば、従来の雰囲気炉の方が費用対効果の高いソリューションとなる可能性があります。

最終的に、真空炉を選択することは、プロセスの一貫性と最終部品の品質への投資です。

概要表:

| 利点 | 説明 |

|---|---|

| 絶対的な純度 | 空気を除去することで酸化と汚染を排除し、チタンや超合金のような反応性材料に理想的です。 |

| 精密制御 | 優れた温度均一性とプログラム可能な加熱/冷却サイクルにより、一貫した結果を提供します。 |

| プロセス再現性 | 航空宇宙、医療、エレクトロニクス産業にとって重要な、信頼性と再現性の高い結果を保証します。 |

| 安全性向上 | 負圧で動作するため、爆発のリスクと火災の危険性を低減します。 |

精度と信頼性で熱処理プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を満たす強力な深いカスタマイズ能力によって補完されています。汚染や一貫性のない結果に悩まされることなく、当社の真空炉がお客様の実験室に優れた材料特性とプロセスの一貫性をいかに提供できるかについて、今すぐお問い合わせください!

ビジュアルガイド