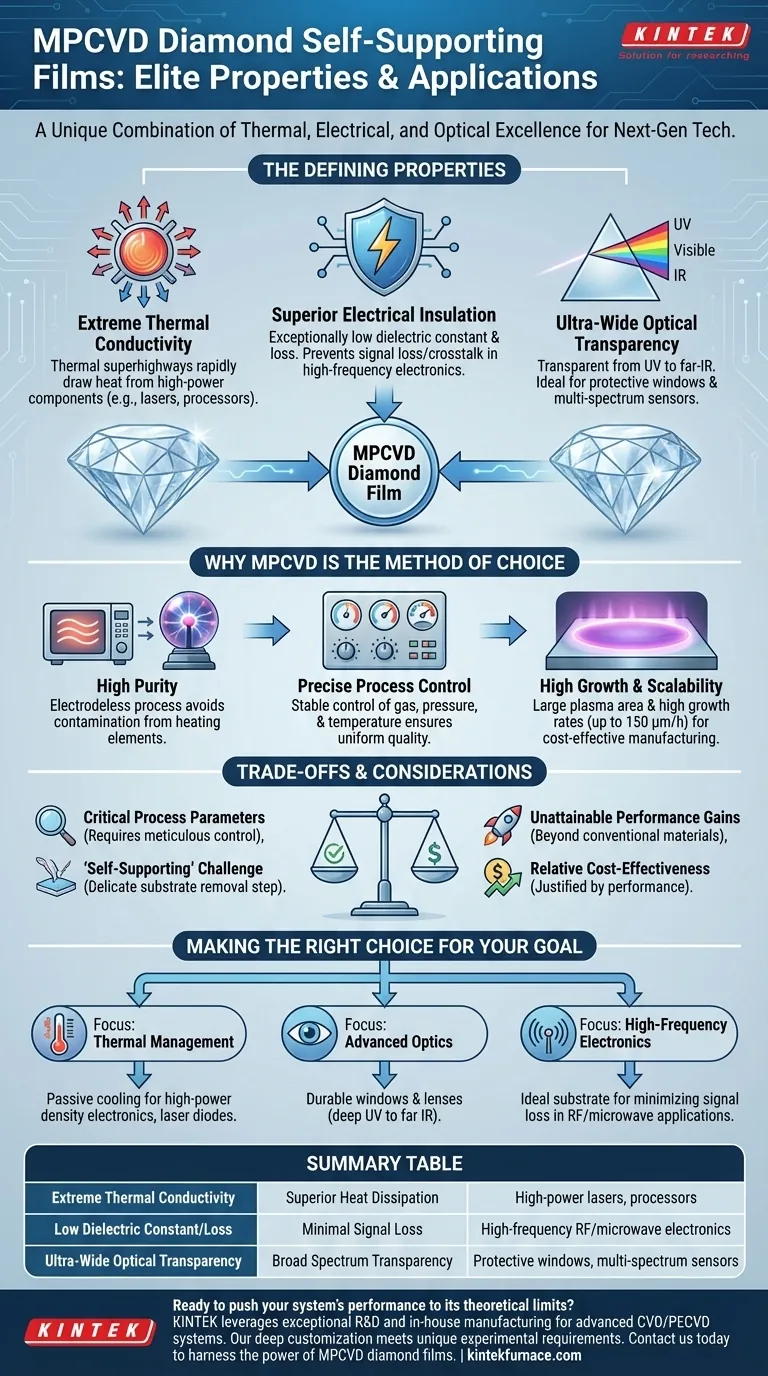

要するに、マイクロ波プラズマ化学気相成長法(MPCVD)を用いて作製されたダイヤモンド自立膜は、これら3つのエリート特性のユニークな組み合わせによって定義されます。これらは、熱管理のための極めて高い熱伝導率、高周波エレクトロニクス用の非常に低い誘電率と損失、高度な光学システムのための超広帯域の光透過性を備えています。

これらの膜は、ダイヤモンドの理論的な材料の利点を、実用的で高純度の形態へと成功裏に移行させたものです。MPCVDプロセスは、要求の厳しい次世代アプリケーションに必要な一貫性と品質でこれらの膜を作成することを可能にします。

MPCVDダイヤモンド膜を特徴づける特性

これらの膜の独自の価値は、単一の材料ではめったに見られない特性を組み合わせることによってもたらされます。

極端な熱伝導率

ダイヤモンドは、室温で知られている中で最も熱伝導率の高い材料です。MPCVDで成長させた膜はこの特性を活用し、高出力レーザーや先進的なプロセッサなどの重要部品から熱を急速に引き離す「熱のスーパーハイウェイ」として機能します。

優れた電気絶縁性

これらの膜は、非常に低い誘電率と誘電正接(損失)を持っています。これにより、特に高周波信号に対して、優れた電気絶縁体となります。先進的なRFおよびマイクロ波エレクトロニクスにおける信号損失やクロストークを防ぎ、より強力で効率的なデバイスを可能にします。

超広帯域の光透過性

MPCVDダイヤモンドは、紫外線(UV)から遠赤外線(IR)、マイクロ波に至るまで、電磁スペクトルの非常に広い範囲で透明です。これにより、過酷な環境下での保護窓やレンズ、あるいは多スペクトルセンサー用途にとって理想的な材料となります。

なぜMPCVDが選ばれる方法なのか

すべてのダイヤモンド合成方法が同じわけではありません。MPCVDは、技術的応用で要求される高品質のフリースタンディング膜を製造するために重要な特定の利点を提供します。

高純度と汚染の回避

古い「ホットフィラメント」法とは異なり、MPCVDはマイクロ波を使用してプラズマを生成します。この電極のないプロセスは、加熱要素からの汚染を回避し、結果として著しく高い純度と品質のダイヤモンド膜をもたらします。

正確で安定したプロセス制御

最終的なダイヤモンド膜の品質は、正確なレシピに完全に依存します。MPCVDは、重要なパラメータであるガス混合物、チャンバー圧力、および基板温度に対して、安定的かつ正確な制御を可能にします。これにより、再現性のある品質と均一な厚さが保証されます。

高い成長速度とスケーラビリティ

MPCVD技術は、大きく安定したプラズマ領域を促進し、より大きな表面への均一な堆積を可能にします。高い成長速度(最大150 μm/h)と相まって、これにより他の高純度ダイヤモンド合成技術と比較して、製造においてプロセスがよりスケーラブルで費用対効果が高くなります。

トレードオフと考慮事項の理解

特性は優れていますが、これらの膜の製造に関連する文脈と課題を理解することが重要です。

プロセスパラメータの重要性

MPCVDダイヤモンドの優れた品質は自動的にもたらされるものではありません。それは、成膜プロセスに対する細心の制御の直接的な結果です。温度、圧力、またはガス組成のわずかな変動でさえ、不純物や内部応力を導入し、膜の特性を劣化させる可能性があります。

費用対効果は相対的である

MPCVDは、他の特殊なCVDダイヤモンド技術と比較して費用対効果が高いと考えられていますが、依然として高度に洗練された資本集約的なプロセスです。このコストは、シリコンやガラスのような従来の材料では達成不可能な性能向上によって正当化されます。

「自立型」の課題

「自立型」膜を作成するということは、まず基板(シリコンなど)上に成長させ、その後それから分離する必要があることを意味します。この除去プロセスは、歩留まり、コスト、および膜の最終的な完全性に影響を与える可能性のある繊細で重要な製造ステップです。

あなたの目標に合った正しい選択をする

MPCVDダイヤモンドが正しい材料であるかどうかを判断するには、その主な利点を特定の技術的目標と一致させてください。

- 熱管理が主な焦点である場合:MPCVDダイヤモンドは、高出力密度エレクトロニクス、レーザーダイオード、またはGaNデバイスの受動冷却にとって比類のない選択肢です。

- 高度な光学が主な焦点である場合:深いUVから遠赤外線までの複数のスペクトルにわたる透明性を必要とする、耐久性のある窓やレンズにこれらの膜を使用します。

- 高周波エレクトロニクスが主な焦点である場合:MPCVDダイヤモンドは、RF、マイクロ波、ミリ波アプリケーションにおける信号損失を最小限に抑え、性能を向上させるための理想的な基板材料として機能します。

最終的に、MPCVDダイヤモンド膜を活用することで、システムをその理論的限界に近い状態で動作するように設計することが可能になります。

要約表:

| 特性 | 主な利点 | 応用例 |

|---|---|---|

| 極端な熱伝導率 | 優れた放熱性 | 高出力レーザー、プロセッサ |

| 低い誘電率/損失 | 最小限の信号損失 | 高周波RF/マイクロ波エレクトロニクス |

| 超広帯域の光透過性 | 広範囲のスペクトル透過性(UVから遠赤外線まで) | 保護窓、多スペクトルセンサー |

システムの性能を理論的な限界まで押し上げる準備はできましたか?

KINTEKでは、当社の卓越した研究開発と社内製造を活用し、特殊なCVD/PECVDシステムを含む先進的な高温炉ソリューションを多様な研究所に提供しています。当社の専門知識は、ここで議論されている高純度、自立型ダイヤモンド膜の製造に不可欠です。

比類のない熱管理、高度な光学、または高周波エレクトロニクスのいずれをプロジェクトで必要とする場合でも、当社の強力な深いカスタマイズ能力により、MPCVDプロセスの独自の実験要件に正確に対応できます。

次世代アプリケーションのためにMPCVDダイヤモンド膜の力を活用する方法について、本日お問い合わせください。

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉