その核となるのは、化学気相成長(CVD)管状炉が、高度に制御された環境を提供するため、2D材料加工に適しているという点です。その主要な特徴である精密な温度制御、管理された雰囲気、均一な加熱ゾーン、および高純度は、グラフェンや遷移金属ダイカルコゲナイド(TMDs)のような高品質で欠陥のない材料を合成および焼結するために必要な原子レベルの構造にとって不可欠です。

原子1個分の厚さしかない材料を合成することは、精密工学の偉業です。CVD管状炉は単なるヒーターではなく、自己完結型で高純度の反応炉であり、研究者は温度、圧力、化学組成といった原子スケールの成長の基本パラメーターを制御するためのダイヤルを手に入れます。

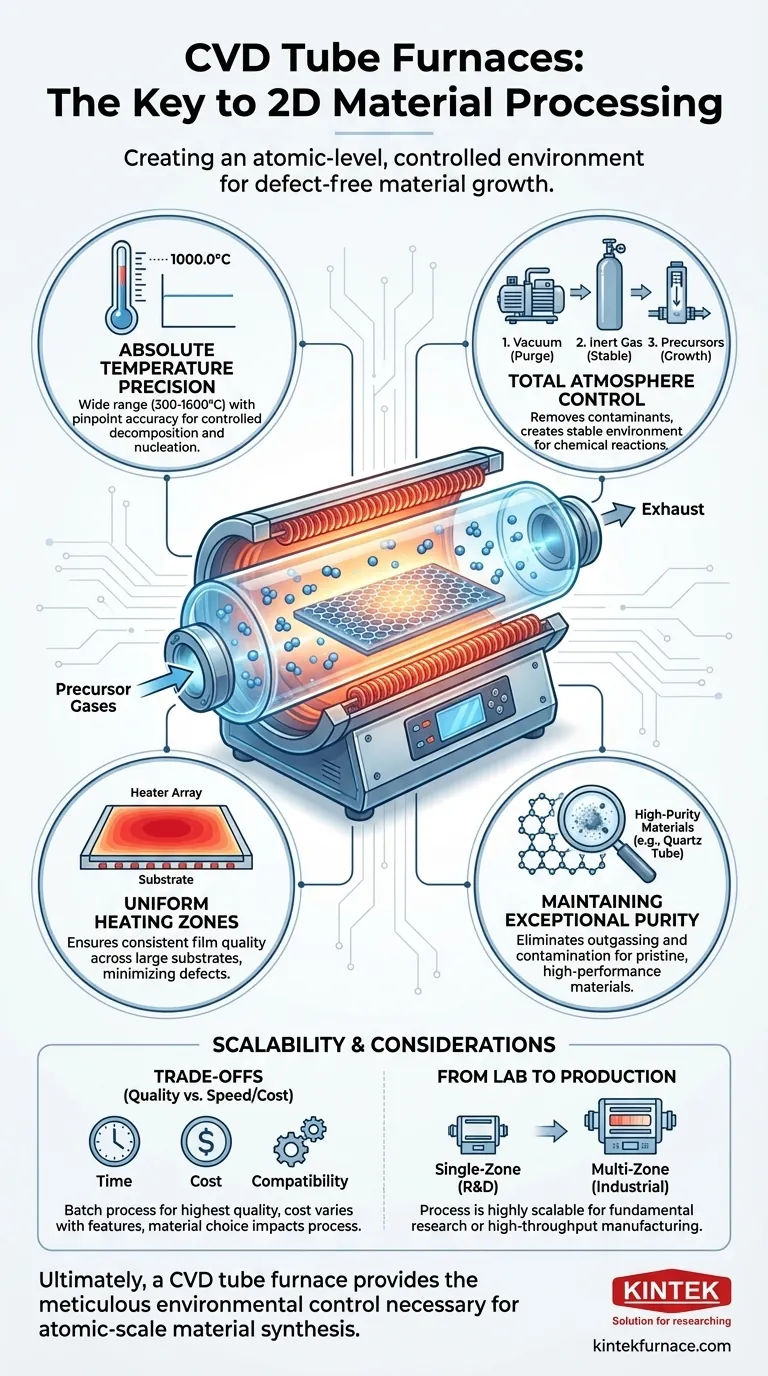

精密な環境が不可欠である理由

2D材料の決定的な特性は、その完璧な単層原子構造から直接生まれます。構造欠陥、不純物、厚さの変動といったわずかな逸脱でも、その電子的および機械的性能を劇的に低下させる可能性があります。

CVD炉は、材料成長のためにほぼ完璧な世界を作り出すように設計されています。均一で結晶性の単層が基板上に形成されるのを妨げる可能性のある変数や汚染物質を体系的に排除します。

コア機能の分析

CVD炉の各機能は、2D材料の合成を成功させるための重要な要件に直接対応しています。

絶対的な温度精度と均一性

2D材料の合成は、温度に敏感なプロセスです。特定の温度が、前駆体ガスの分解、基板上での結晶の核生成、およびそれらの結晶の連続的な膜への横方向成長を引き起こします。

CVD炉は、300°Cから1600°Cという広い作動範囲をピンポイントの精度で提供します。強力な全方位ヒーターと高品質のアルミナファイバー断熱材により、目標温度が達成されるだけでなく、サンプル全体にわたって均一に保持されます。これは、大きくて一貫性のある膜を作成するために不可欠です。

完全な雰囲気制御

雰囲気制御は、おそらく最も重要な機能です。炉管は、それぞれが重要な役割を果たす3つの異なる雰囲気条件に設定できます。

- 真空:まず高真空を使用して、チャンバー内の空気と水蒸気をパージし、材料と反応して欠陥を引き起こす可能性のある汚染物質を除去します。

- 不活性ガス:次に、システムはアルゴンなどの不活性ガスで満たされ、特定の圧力で安定した非反応性環境を作り出します。

- 前駆体ガス:最後に、1つまたは複数の前駆体ガス(2D材料の化学的「構成要素」)が正確に制御された流量で導入され、堆積プロセスが開始されます。

卓越した純度の維持

原子スケールでは、たとえごく小さな塵の粒でも巨大な汚染物質となります。CVD炉は、高温動作中のアウトガスと汚染を最小限に抑えるために、高純度材料、最も一般的には石英管で構築されています。

これにより、得られる2D膜が意図した元素のみで構成され、その固有の特性が保持されます。この純度は、高度なトランジスタのゲート媒体などの半導体および電子機器における高性能アプリケーションにとって不可欠です。

研究室から生産へのスケーラビリティ

CVDの原理は高度にスケーラブルです。研究室での研究では小型の単ゾーン炉がよく使用されますが、同じプロセスをより大型の多ゾーンシステムで実施できます。

これらの高度な炉は、より大きな基板を処理したり、連続的な材料処理を可能にしたりできるため、CVDは基礎研究と2D材料の工業規模生産の両方にとって実行可能な方法となります。

トレードオフの理解

不可欠である一方で、CVD管状炉システムには運用上の考慮事項がないわけではありません。

プロセス時間 vs 品質

CVDは、速度よりも品質と制御を優先するバッチまたは半バッチプロセスです。排気、加熱、堆積、冷却にかかる時間はかなりのものになる可能性があります。この意図的なペースは、最高品質で最も均一な膜を達成するためのトレードオフであり、これは2D材料にとってしばしば不可欠な要件です。

コスト vs 能力

CVD炉システムのコストは、その能力に直接比例します。より高い最高温度、より優れた真空性能(より低いベース圧力)、より洗練されたガス混合システム、およびより大きな均一加熱ゾーンなどの機能はすべてコストを増加させます。基本的なグラフェン成長のためのシステムは、斬新な多元素ヘテロ構造用に設計されたシステムよりもはるかに単純でしょう。

材料と基板の適合性

管材料(例:石英 vs アルミナ)の選択は、最大処理温度と汚染の可能性に影響を与える可能性があります。同様に、プロセスパラメーターは使用される特定の基板に合わせて慎重に調整する必要があり、基板自体が2D材料の成長を触媒する上で積極的な役割を果たします。

目標に応じた適切な選択

理想的なCVD炉の構成は、あなたの特定の目的に完全に依存します。

- 新しい材料の基礎研究が主な焦点である場合:新しい合成レシピを探索するために、広い温度範囲と複数のガス入力の精密な制御を備えた多機能システムを優先します。

- 大面積で高品質なグラフェンの製造が主な焦点である場合:欠陥を最小限に抑えるために、大径の管、拡張された均一加熱ゾーン、および優れた真空機能を備えた炉に投資します。

- 工業用途向けのスケーリングが主な焦点である場合:より高いスループット、プロセス自動化、および絶対的な再現性のために設計された多ゾーン炉またはロータリーシステムを探します。

最終的に、CVD管状炉は、気体状の前駆体を完全に構造化された原子1個分の厚さの材料に変換するために必要な細心の環境制御を提供します。

まとめ表:

| 特徴 | 2D材料加工における利点 |

|---|---|

| 精密な温度制御 | 均一で欠陥のない膜のために正確な分解と成長を可能にする |

| 管理された雰囲気 | 汚染を防ぐために真空、不活性ガス、前駆体の制御を可能にする |

| 均一な加熱ゾーン | 大きな基板全体で一貫した膜品質を保証する |

| 高純度材料 | 優れた電子的および機械的特性のために不純物を最小限に抑える |

| スケーラビリティ | 多ゾーンシステムにより、研究室での研究と工業生産の両方をサポートする |

2D材料合成を向上させる準備はできていますか?卓越したR&Dと社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉を含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせください。お客様の研究と生産成果をどのように向上させることができるか、ご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉