基本として、炉内雰囲気保持は、パージ&シール設計とレトルト設計という2つの主要な方法によって達成されます。パージ&シール方式は、密閉されたドアと溶接されたケーシングを利用して雰囲気を保持し、より経済的です。一方、レトルト方式は、外部から加熱される密閉された内部容器(レトルト)を使用し、より高いコストで優れた雰囲気純度を提供します。

炉の雰囲気保持方法の選択は、「どちらが優れているか」ではなく、特定のプロセスに必要な雰囲気制御レベルをどちらが提供するかです。これは、パージ&シールシステムの経済的効率と、レトルト炉による高純度な結果との間の直接的なトレードオフです。

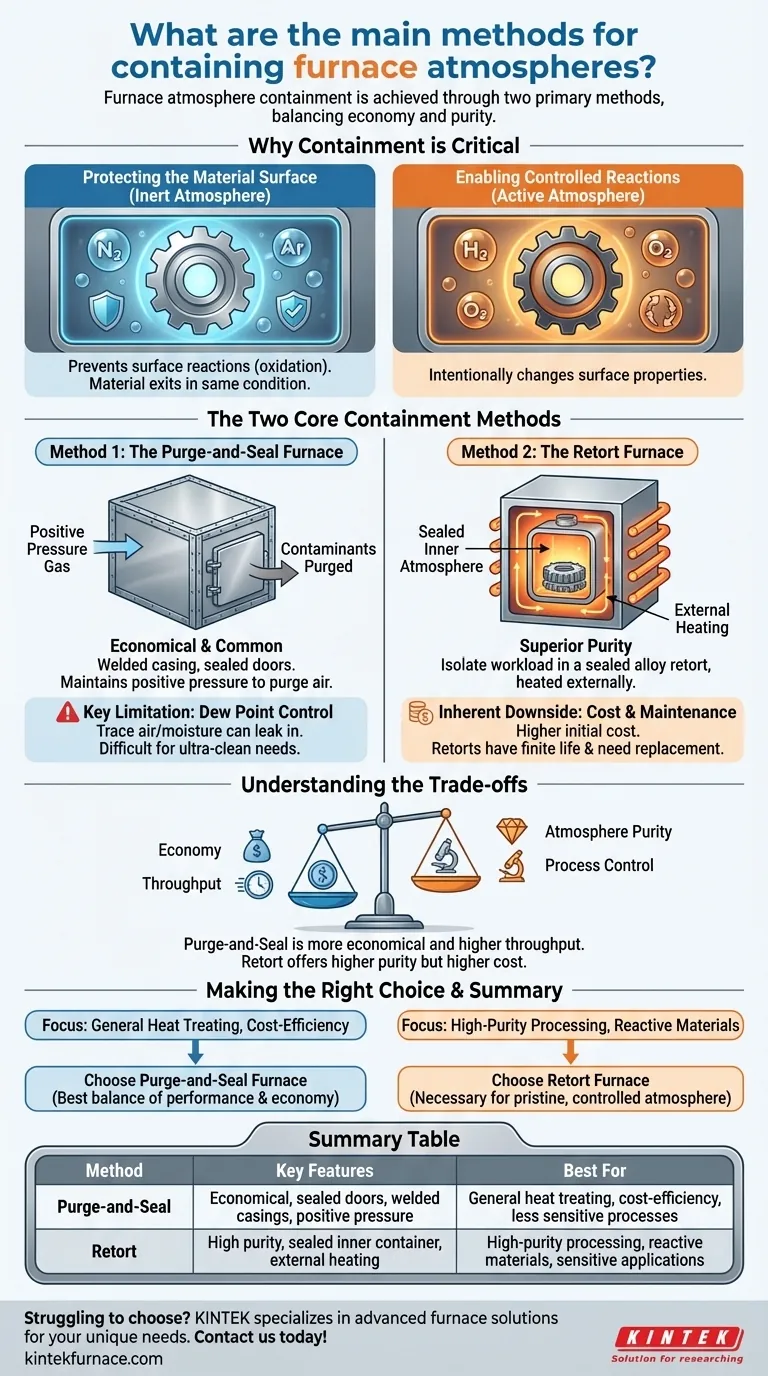

雰囲気保持が重要な理由

制御された炉内雰囲気の目的は、高温下で材料の表面に何が起こるかを管理することです。選択する保持方法は、望ましい結果を達成する能力に直接影響します。

材料表面の保護

多くの熱処理プロセスでは、窒素やアルゴンなどのガスを使用した化学的に不活性な雰囲気が必要です。その目的は、酸化などの表面反応を防ぎ、材料が炉から入ったときと同じ表面状態で出てくることを保証することです。

制御された反応の実現

逆に、一部のプロセスでは、材料の表面を意図的に変化させるために化学的に活性な雰囲気を使用します。これらは、浸炭や脱炭などのプロセスに使用される水素のような還元性ガスや、酸素のような酸化性ガスです。

2つの主要な保持方法

各方法の基本的な設計を理解すると、その固有の長所と短所が明らかになります。

方法1:パージ&シール炉

この設計は、多くの熱処理用途において最も一般的で費用対効果の高いアプローチです。炉室は溶接シームで構築され、ドアやその他の開口部の周りにシールが施されています。

所望の雰囲気ガスが内部に正圧で維持され、これにより汚染物質がパージされ、外部からの空気の漏れ込みを防ぎます。

主な制限:露点制御

パージ&シール炉の主な課題は、水分含有量の測定基準である非常に低い露点を達成することです。チャンバーは完全に密閉されていないため、微量の空気や湿気が漏れ込む可能性があり、非常に敏感な材料に要求される超クリーンな雰囲気を維持することが困難になります。

方法2:レトルト炉

レトルト炉は、ワークピースとその雰囲気を、通常は高温合金で作られた別個の密閉容器であるレトルト内に隔離します。この容器が炉内に設置され、外部から加熱されます。

ワークピースが完全に密閉された容器内にあるため、この方法は優れた雰囲気純度とガス組成に対する正確な制御を提供します。

固有の欠点:コストとメンテナンス

レトルトの利点には代償が伴います。レトルト炉は建設コストが高く、合金製のレトルト自体には寿命があり、定期的な交換が必要です。これにより、初期投資と継続的なメンテナンスコストが高くなります。

トレードオフの理解:経済性と純度

パージ&シール炉とレトルト炉のどちらを使用するかという決定は、典型的なエンジニアリング上のトレードオフです。

コストに関する考慮事項

パージ&シール炉は、汎用的な用途において、購入および運用において大幅に経済的です。レトルト炉は、レトルトの交換やより複雑な取り扱いのため、高い設備投資コストと継続的な運用費用がかかります。

雰囲気純度とプロセスの感度

プロセスが雰囲気のわずかな変動に耐性がある場合、または極端に低い露点を必要としない場合は、パージ&シール設計で十分な場合が多いです。非常に反応性の高い材料や、絶対的なガス純度を必要とするプロセスでは、レトルトは妥協できません。

運用フットプリントとスループット

パージ&シール炉は通常、よりシンプルで、連続運転のために設計でき、より高いスループットを提供します。レトルト炉は通常、バッチプロセスに使用され、個々のレトルトの装填、密閉、取り扱いが必要なため、遅くなる可能性があります。

プロセスのための正しい選択

炉の選択は、一般的な好みではなく、プロセスの要件によって決定されるべきです。

- 主な焦点が一般的な熱処理またはコスト効率である場合: パージ&シール炉は、雰囲気不純物に対してそれほど敏感でない用途に対して、性能と経済性の最良のバランスを提供します。

- 主な焦点が高純度処理または反応性材料である場合: 敏感な部品や高度なプロセスに必要な、申し分のない、厳密に制御された雰囲気を達成するためには、レトルト炉が不可欠な選択肢となります。

最終的に、適切な保持方法の選択は、手元のタスクにツールを正確に合わせることです。

要約表:

| 方法 | 主な特徴 | 最適用途 |

|---|---|---|

| パージ&シール | 経済的、密閉ドア、溶接ケーシング、正圧 | 一般的な熱処理、コスト効率、感度の低いプロセス |

| レトルト | 高純度、密閉型内部容器、外部加熱 | 高純度処理、反応性材料、敏感な用途 |

実験室の雰囲気制御ニーズに最適な炉の選択にお悩みですか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。強力な研究開発と社内製造により、お客様固有の実験要件を正確に満たすための深いカスタマイズを提供し、最適なパフォーマンスと効率を保証します。今すぐお問い合わせいただき、熱処理プロセスの強化についてご相談ください!

ビジュアルガイド