真空熱処理装置の性能は、主に2つの主要な指標、すなわち有効作業領域のサイズと形状、およびその空間内で達成される温度均一性によって測定されます。これらの要素は、装置の能力と、より重要なこととして、処理される部品に対して一貫した高品質の結果を生み出す能力を直接決定します。

メーカーはしばしば最高温度やポンプ速度などの仕様を強調しますが、真空炉の真の尺度は、安定した制御された真空環境内で、部品に予測可能で再現性のある熱プロセスをどの程度均一に適用できるかという能力です。これが、その性能を定義します。

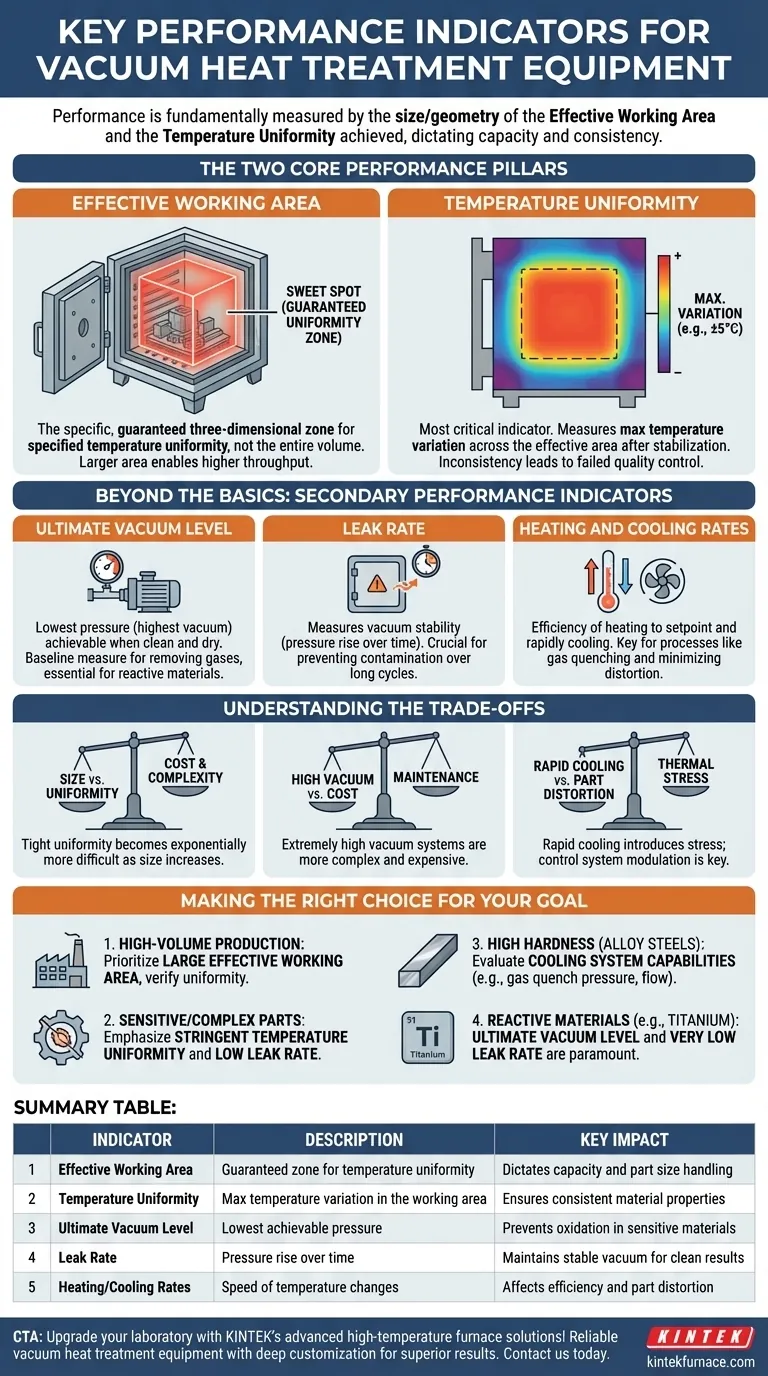

2つの核となる性能の柱

単純な焼鈍から複雑なガス焼入れまで、あらゆる真空熱処理プロセスの品質は、炉の2つの核となる特性にほぼ完全に依存します。これらは、材料の最終的な特性に最も直接的な影響を与える指標です。

有効作業領域の定義

有効作業領域は、炉の内部容積全体ではありません。それは、装置が指定された温度均一性を維持できる、特定の保証された三次元領域です。

これを「スイートスポット」と考えてください。このゾーンの外に置かれた部品は、同じ制御された熱サイクルを経験せず、結果のばらつき、品質管理の失敗、材料の廃棄につながります。有効領域が広ければ、スループットが高くなったり、より大きな単一部品を処理したりできます。

温度均一性の重要な役割

温度均一性はおそらく最も重要な性能指標です。これは、炉が設定温度に安定した後、有効作業領域全体での最大温度変動(例:±5°Cまたは±10°F)を測定します。

均一性が悪いと、単一部品の異なる部分、またはバッチ内の異なる部品が異なる温度で処理されることになります。これは、硬度、結晶構造のばらつき、潜在的な変形に直接つながり、熱処理プロセスの目的を完全に損ないます。

基本を超えて:二次的な性能指標

作業領域と温度均一性が熱プロセスの品質を定義する一方で、他の指標は真空環境の品質と操作の効率を定義します。

最終到達真空度

これは、チャンバーがクリーンで空で乾燥しているときに、炉の排気システムが達成できる最低圧力(最高真空)です。排気システムの理論的な大気ガス除去能力を示します。

酸化に敏感な高反応性材料を処理するには、より低い最終到達真空度が必要です。これは、排気システムの健全性と設計のベースライン測定値であり、通常、バッキングポンプや高真空拡散ポンプなどの一連のポンプが含まれます。

リーク率

実際には、日常業務ではリーク率が最終到達真空度よりも重要であることがよくあります。これは、炉のチャンバーが真空をどの程度維持できるかを測定するもので、通常は時間あたりの圧力上昇(例:1時間あたりのミクロン)で表されます。

低いリーク率は、長い加熱サイクル中に制御された真空環境が安定していることを保証し、シール、溶接、またはフィッティングの微細な漏れからの汚染を防ぎます。これは、クリーンで光沢のある表面を達成し、望ましくない反応を避けるために不可欠です。

加熱および冷却速度

炉の効率と能力は、ワークロードを設定温度までどれだけ早く加熱できるか、そして決定的に、どれだけ早く冷却できるかによっても測定されます。

真空ガス焼入れのようなプロセスでは、冷却速度が主要な性能指標です。高圧ガス焼入れシステムが熱を迅速に除去する能力は、多くの種類の鋼を油や水を使用せずに硬化させ、その結果、歪みが少なく、よりクリーンな最終製品を得ることを可能にします。

トレードオフを理解する

真空熱処理装置の選択または評価には、競合する優先順位のバランスを取ることが含まれます。これらのトレードオフを理解することが、情報に基づいた意思決定を行うための鍵となります。

サイズと均一性

有効作業領域のサイズが大きくなるにつれて、厳密な温度均一性を達成することは指数関数的により困難で高価になります。均一性の低い非常に大きな炉は、完全に一貫したプロセスを提供する小さな炉よりも有用性が低くなります。

高真空とコスト

非常に高い真空レベル用に設計されたシステムは、より複雑で、より多くのメンテナンスを必要とし、初期費用が高くなります。材料の真空要件と装置の能力を一致させることが不可欠です。真空レベルを過剰に指定すると、不必要な費用がかかります。

急速冷却と部品の歪み

急速冷却は最新の真空炉の主要な利点ですが、複雑な形状の部品に大きな熱応力を引き起こし、歪みやひび割れにつながることもあります。高性能システムは、生冷却能力だけでなく、部品のニーズに合わせて冷却サイクルを調整およびプログラムする制御システムの能力も重要です。

目標に合った適切な選択をする

どの性能指標を優先すべきかは、特定の用途によって異なります。

- 大量生産が主な焦点の場合:有効作業領域の広さを優先しますが、そのゾーン全体で認証された温度均一性が満たされていることを確認してください。

- 高感度または複雑な部品の処理が主な焦点の場合:厳格な温度均一性(例:±5°C以下)と認証された低いリーク率を重視し、プロセスの安定性を確保します。

- 合金鋼で高い硬度を達成することが主な焦点の場合:最大ガス焼入れ圧力(例:2〜20 bar)やガス流体力学など、冷却システムの能力を評価します。

- 高反応性材料(例:チタン)の作業が主な焦点の場合:酸化や表面汚染を防ぐために、最終到達真空度と非常に低いリーク率が最も重要になります。

これらの主要な性能指標に焦点を当てることで、マーケティング仕様を超えて、特定の用途に対して信頼性が高く再現性のある結果を提供するシステムを選択できます。

まとめ表:

| 指標 | 説明 | 主な影響 |

|---|---|---|

| 有効作業領域 | 温度均一性が保証される領域 | 処理能力と部品サイズへの対応を決定 |

| 温度均一性 | 作業領域内の最大温度変動 | 一貫した材料特性を保証 |

| 最終到達真空度 | 達成可能な最低圧力 | 高感度材料の酸化を防止 |

| リーク率 | 時間あたりの圧力上昇 | クリーンな結果のために安定した真空を維持 |

| 加熱/冷却速度 | 温度変化の速度 | 効率と部品の歪みに影響 |

KINTEKの高度な高温炉ソリューションで研究室をアップグレードしましょう!優れたR&Dと社内製造を活用し、KINTEKは多様な研究室に信頼性の高い真空熱処理装置を提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、幅広い製品を取り揃えています。当社の強力なディープカスタマイズ能力により、お客様固有の実験ニーズに正確に合わせ、優れた温度制御、均一な加熱、効率的な性能を実現します。今すぐお問い合わせください。お客様のプロセスの信頼性と結果を向上させる方法についてご相談させていただきます!

ビジュアルガイド