要するに、高品質な真空熱処理炉は、温度を正確に制御し、極めて清浄で管理された環境を維持する能力によって定義されます。洗練されたコンポーネントによって可能になるこれらの核となる機能は、最終製品が優れた機械的特性、完璧な表面仕上げ、そしてバッチごとの予測可能な一貫性を持つことを保証します。

優れた炉の真の証は、単一の機能ではなく、真空ポンプから制御ソフトウェアに至るまで、そのシステム全体が連携して、運用コストと製品欠陥を最小限に抑えながら、再現性のある高精度な結果をどのように提供するかです。

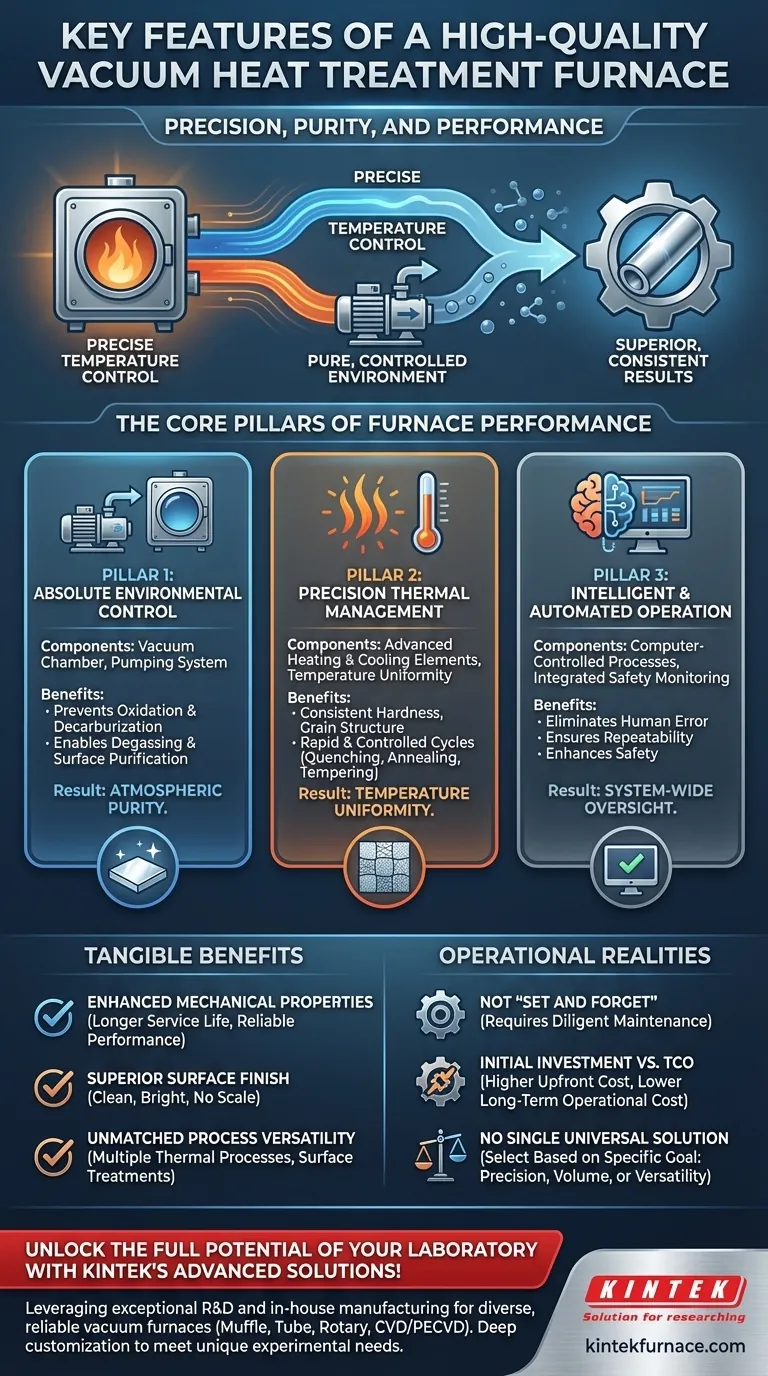

炉の性能を支える中核

真空炉を理解するには、単なる部品リストを超えて考える必要があります。その品質は、3つの主要システムが連携して制御された環境下で材料の特性を操作する方法によって決まります。

第一の柱:絶対的な環境制御

真空炉の主な機能は、ほとんどの熱処理欠陥の原因となる雰囲気ガスを除去することです。

真空チャンバーと排気システムは、このプロセスの中心です。高品質なシステムは、深い真空を迅速に達成し、酸素やその他の反応性ガスを効果的に排除します。これにより、部品の表面と構造的完全性を損なう可能性のある酸化や脱炭を防ぎます。

雰囲気の清浄度は、その直接的な結果です。空気を除去することで、炉は汚染物質も除去します。これにより、脱ガスや表面浄化のようなプロセスが可能になり、不純物が材料自体から文字通り引き出され、よりクリーンで強固な最終製品が生まれます。

第二の柱:精密な熱管理

炉の熱管理能力は、金属組織の変態を促進するものです。ここでの不一致は、直接的に不一致な結果につながります。

温度均一性が最も重要な特徴です。最高級の炉は、チャンバー内の位置に関わらず、ワークピースのすべての部分が全く同じ温度を経験することを保証します。この均一性は、バッチ全体にわたって一貫した硬度、粒度構造、機械的特性を達成するために不可欠です。

高度な加熱および冷却エレメントは、迅速かつ制御された温度変化を可能にします。高い熱効率により、炉は素早く加熱でき、統合された冷却システム(ガスまたは他の媒体を使用)により、制御された焼入れが可能です。この速度と制御は、焼入れ、焼きなまし、焼き戻しのような特定の熱処理サイクルを正確に実行するために不可欠です。

第三の柱:インテリジェントで自動化された操作

現代の炉は単純なオーブンではありません。それらは再現性と安全性のために設計された洗練された自動化された機械です。

コンピューター制御プロセスは、高品質な装置の標準です。堅牢な制御システムにより、オペレーターは複雑な熱処理サイクルを高い精度でプログラム、実行、監視できます。この自動化により、人的エラーが排除され、すべてのバッチが同じように処理されることが保証されます。

統合された安全性と監視機能は、システム全体の監視を提供します。これらのシステムは、真空レベル、温度、ガス流量を監視し、安全な操作を確保し、目的のプロセスパラメータからの逸脱があった場合には直ちにオペレーターに警告します。

優れたシステムの具体的な利点

これらのエンジニアリング機能は、製品とプロセスの測定可能な改善に直接つながります。

強化された機械的特性

表面反応を防ぎ、均一な熱印加を保証することで、炉は内部応力を最小限に抑え、水素脆化などの問題を回避します。これにより、より長い耐用年数と、負荷下でのより信頼性の高い性能を持つ部品が生まれます。

優れた表面仕上げ

酸素がないということは、部品が炉から出てきたときに清潔で明るく、スケールがないことを意味します。この「表面光沢浄化」により、費用と時間がかかる二次的な洗浄や仕上げ作業の必要性がなくなることがよくあります。

比類のないプロセスの汎用性

単一の高品質真空炉は、幅広い熱プロセスを実行できます。これには、焼入れ、焼きなまし、焼き戻し、ろう付け、焼結、さらには浸炭や窒化のような表面処理も含まれ、非常に汎用性の高い資産となります。

トレードオフと運用上の現実の理解

利点は明らかですが、高品質の真空炉は多額の投資であり、特定の運用要件があります。

「設定したらあとは放置」という神話

最も自動化された炉であっても、綿密なメンテナンスが必要です。真空チャンバー、発熱体、ポンプの定期的な検査と清掃は必須です。システムが完全性と性能を維持するために、シール、センサー、その他のコンポーネントは点検および交換されなければなりません。

初期投資と総所有コスト

優れた炉は、その精密なコンポーネントと高度な自動化により、初期価格が高くなります。しかし、このコストは、より高い製品合格率、スクラップの削減、エネルギー消費の低減、二次加工工程の排除によって、時間をかけて相殺されることがよくあります。

万能な炉は存在しない

非常に汎用性が高いとはいえ、単一の炉構成がすべての考えられるプロセスに最適であるとは限りません。特定の合金の高温ガス焼入れのような特殊な用途には、最良の結果を達成するために専用設計が必要となる場合があります。

目標に合った適切な選択をする

炉の選択には、その能力を主要な目標と一致させる必要があります。

- 高精度部品(例:航空宇宙、医療)が主な焦点の場合:比類のない温度均一性と高真空の完全性を優先し、一貫した金属組織特性と表面汚染ゼロを保証します。

- 大量生産が主な焦点の場合:迅速な加熱/冷却サイクル、堅牢な自動化、エネルギー効率に重点を置き、スループットを最大化し、部品あたりのコストを最小限に抑えます。

- R&Dやジョブショップでのプロセスの汎用性が主な焦点の場合:炉の制御システムとチャンバー設計が、幅広い温度、圧力、焼入れ速度に対応できることを確認します。

最終的に、高品質の真空炉への投資は、プロセス制御と最終製品品質への投資です。

要約表:

| 機能カテゴリ | 主要コンポーネント | 利点 |

|---|---|---|

| 環境制御 | 真空チャンバー、排気システム | 酸化、脱炭を防ぐ。脱ガスと表面浄化を可能にする |

| 熱管理 | 加熱エレメント、冷却システム | 温度均一性を確保し、迅速な加熱/冷却により一貫した硬度と粒度構造を実現 |

| 操作&自動化 | コンピューター制御、安全監視 | 人的エラーを排除し、再現性を確保し、安全性を向上 |

KINTEKの高度な高温炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む信頼性の高い真空熱処理炉を様々な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに正確に応え、優れた機械的特性、完璧な表面仕上げ、比類のないプロセスの一貫性を提供します。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の熱処理プロセスを最適化し、成功を促進する方法についてご相談ください!

ビジュアルガイド