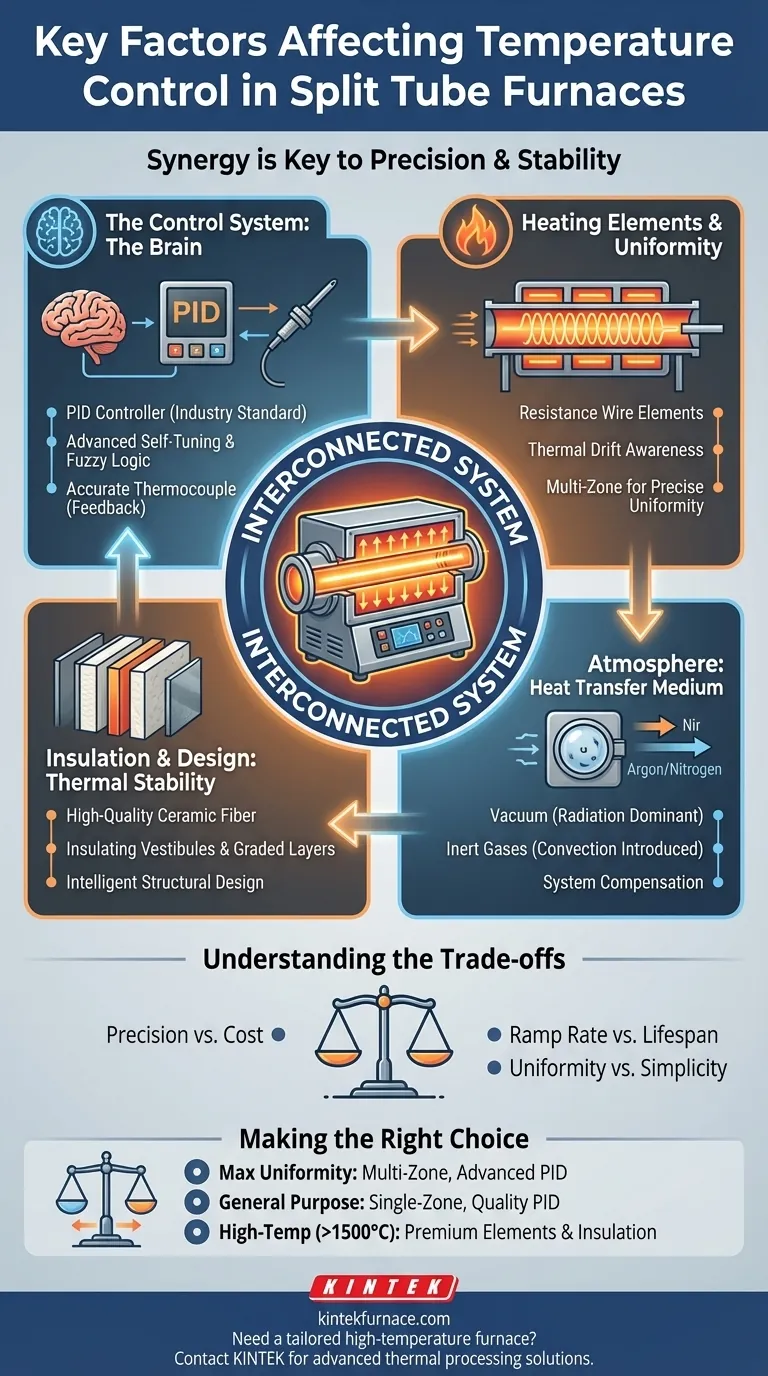

分割型チューブ炉で正確な温度制御を実現するには、単一のコンポーネントではなく、その主要システム間の相乗効果が重要です。最も重要な要因は、温度制御システム(PIDなど)の高度さ、発熱体の種類と状態、熱断熱材の品質、およびマルチゾーン機能を含む炉の物理的な設計です。

炉の精度と安定性は、制御システム、発熱体、断熱材がどのように連携して機能するかの直接的な結果です。これらを相互接続されたシステムとして理解することが、あらゆるアプリケーションで一貫性のある再現性の高い熱処理を実現するための鍵となります。

制御システム:運用の頭脳

温度コントローラーは、希望する加熱プロファイルを実行するアクティブなコンポーネントです。そのインテリジェンスと応答性は、精度にとって極めて重要です。

PIDコントローラー:業界標準

比例・積分・微分(PID)コントローラーは、現代の炉制御の基礎です。これは、熱電対を介してチャンバー温度を継続的に測定し、設定温度と実際の温度の差を最小限に抑えるために発熱体に送られる電力をインテリジェントに調整します。

高度なレギュレーションとセルフチューニング

より高度なシステムには、ファジィ論理およびセルフチューニング技術が組み込まれています。これらの機能により、炉は独自の熱特性を「学習」し、ランプ昇温中や保持中の温度のオーバーシュートを防ぎ、安定性を向上させるためにPIDパラメータを自動的に最適化できます。

熱電対の役割

コントローラーの性能は、受信する情報と同等です。熱電対は炉の神経終末として機能し、リアルタイムの温度フィードバックを提供します。熱電対のドリフトや不正確さは、たとえコントローラーが完璧であっても、チャンバー温度に直接的なエラーをもたらします。

発熱体と均一性

発熱体は熱エネルギーの源です。その設計と構成は、温度の安定性と分布に直接影響します。

素子の種類と熱ドリフト

ほとんどの分割型チューブ炉は、抵抗線発熱体を使用しています。繰り返しの熱サイクルと経年により、これらの素子は熱ドリフトを経験する可能性があり、電気抵抗が変化します。これにより、炉は耐用年数を通じて異なる加熱挙動を示すようになり、再校正が必要になります。

正確な均一性のためのマルチゾーン設計

最高の均一性が要求されるアプリケーションでは、マルチゾーン炉が解決策となります。これらのモデルは加熱チャンバーを複数のセクションに分割し、それぞれに独自の加熱要素と制御熱電対を備えています。これにより、システムはチューブの長さに沿った温度を個別に管理し、端部での自然な熱損失を補正して、より広く均一なホットゾーンを形成できます。

断熱材と設計:熱安定性の維持

炉が安定した温度を保持できるかどうかは、熱が逃げるのを防ぐ能力に大きく依存します。これが断熱材とインテリジェントな構造設計の主な役割です。

高品質な断熱材の重要性

炉チャンバーのライニングには、高純度のセラミックファイバー断熱材の層が使用されます。この材料は熱損失を最小限に抑え、エネルギー効率を向上させるだけでなく、周囲環境の影響を受けにくくするため、コントローラーが安定した温度を維持しやすくなります。

構造設計:炉口(Vestibules)と段階的層

適切に設計された炉には、プロセストランスの端部に断熱炉口(インシュレーション・ベスティビュール)が組み込まれています。これらは熱緩衝材として機能し、開口部からの熱損失を劇的に低減します。異なる温度範囲に最適化された異なる種類の断熱材を使用する段階的な断熱層は、特に高温モデルにおいて熱効率をさらに向上させます。

雰囲気の影響

プロセスチューブ内の雰囲気は熱伝達に影響を与えます。真空環境は対流を排除するため、熱は主に放射によって伝達されます。逆に、アルゴンや窒素の雰囲気は対流をもたらします。安定性を維持するために、制御システムはこの異なる熱伝達モードを補償できなければなりません。

トレードオフの理解

炉の選択または操作には、競合する優先順位のバランスを取ることが関わってきます。これらのトレードオフを認識することは、情報に基づいた決定を下すために不可欠です。

制御精度 対 コスト

セルフチューニングPIDコントローラーを備えたマルチゾーン炉は、優れた均一性と精度を提供します。しかし、この複雑さには、標準的なシングルゾーン炉よりも大幅に高いコストがかかります。

ランプ速度 対 素子寿命

積極的なランプ速度(非常に速く加熱すること)は、発熱体に大きなストレスを与えます。必要とされる場合もありますが、頻繁な急速加熱は素子の動作寿命を短縮し、熱ドリフトを加速させる可能性があります。

均一性 対 シンプルさ

シングルゾーン炉は操作とメンテナンスが簡単です。しかし、チューブの端部での熱損失を積極的に補償できるマルチゾーン炉と比較して、均一なホットゾーンの長さは必然的に短くなります。

プロセスに最適な選択を行う

特定のアプリケーションが、どの要因が最も重要かを決定します。主な目標を使用して焦点を絞ってください。

- 主な焦点が敏感な材料に対する最大限の均一性である場合: 最も大きく安定したホットゾーンを作成するために、高度なセルフチューニングPIDコントローラーを備えたマルチゾーン炉を優先してください。

- 予算内で一般用途の加熱が主な焦点である場合: 優れたPIDコントローラーと堅牢なセラミックファイバー断熱材を備えたシングルゾーン炉は、信頼性が高く効果的な選択肢です。

- 主な焦点が高温処理(1500°C以上)である場合: 熱損失の管理が主要な課題となるため、発熱体材料と段階的な断熱材および端部炉口の品質に細心の注意を払ってください。

これらの要因を統合システムとして理解することにより、作業で要求される正確で再現性のある結果を炉が提供することを確実にできます。

概要表:

| 要因 | 主要コンポーネント | 温度制御への影響 |

|---|---|---|

| 制御システム | PIDコントローラー、熱電対、セルフチューニング | 加熱プロファイル中の精度と安定性を保証 |

| 発熱体 | 抵抗線、マルチゾーン設計 | 熱均一性と経年によるドリフトに影響 |

| 断熱材と設計 | セラミックファイバー、炉口、段階的層 | 熱損失を低減し、熱安定性を維持 |

| 雰囲気 | 真空、アルゴン、窒素 | 熱伝達モードを変更し、システム補償が必要 |

ラボ特有のニーズに合わせた高温炉が必要ですか? KINTEKでは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供するために、卓越した研究開発と社内製造を活用しています。強力な深部カスタマイズ能力により、実験のための正確な温度制御と均一性を保証します。信頼性が高く効率的な機器で熱処理を強化する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉