本質的に、化学気相成長(CVD)は、他の表面改質技術と区別される独自の利点の組み合わせを提供します。その主な利点は、非常に複雑な形状に対しても完全に均一なコーティングを施す能力、非常に耐久性があり強力に結合した層を作成する能力、そして特定の機能のためにコーティングの材料特性を正確に調整する能力です。

CVDの真の価値は、単に表面を覆うことではなく、分子レベルでその表面を根本的に再設計する力にあります。これにより、ほぼあらゆる形状のコンポーネントに、極限の耐摩耗性や化学的慣性といった全く新しい機能を追加することができます。

決定的な利点:あらゆる形状へのコンフォーマルコーティング

CVDの最も重要な特徴は、その複雑さに関わらず、表面を均一にコーティングする能力です。これは、コーティングがガス相から形成されるためであり、直視型のスプレーや浸漬浴とは異なります。

直視型成膜を超えて

CVDプロセスにおける前駆体ガスは、部品全体を包み込むように流れ、拡散します。これは、内部チャネル、ねじ穴、複雑な特徴が、露出した平坦な表面と同じ高品質のコーティングを受けることを意味します。

複雑な表面全体での均一性

CVDは、コンポーネント全体にわたって一貫したコーティング厚さを保証します。この「巻き付け」効果は、複雑な形状の部品にとって非常に重要であり、コーティング厚のわずかなばらつきでも性能不良につながる可能性があります。

弱点の排除

基板を完全に均一に覆うことで、CVDは腐食や摩耗の反応部位となる可能性のある露出領域を避けます。これにより、真に密閉され保護された表面が作成されます。

極限の耐久性の基盤を構築する

CVDコーティングは単に表面に「貼り付けられる」だけでなく、化学的に表面と統合されます。これにより、優れた密着性と、要求の厳しい環境での弾力性がもたらされます。

拡散結合の力

多くのCVDプロセスに含まれる高温は、コーティングと基板材料間の拡散を促進します。これにより、非常に強力で、純粋な機械的結合よりもはるかに堅牢な冶金学的結合が生成されます。

過酷な環境での弾力性

この強力な結合は、堆積膜の緻密で安定した性質と相まって、CVDコーティングに、極端な温度、急速な熱サイクル、および大きな機械的ストレスに剥離することなく耐える能力を与えます。

高い耐荷重能力

コーティングが本質的に表面の一部であるため、高い耐荷重能力を持っています。膜の残留応力が低いことも、圧力下でのひび割れや剥がれが少ないことを意味します。

分子レベルでの材料特性の調整

CVDは単一のプロセスではなく、最終的なコーティングの特性を正確に制御できる多用途のプラットフォームです。

比類のない純度の実現

このプロセスは、高純度の前駆体ガスと制御された環境を使用し、非常に高い純度と明確な結晶構造を持つ膜を生成します。

特定の機能に合わせたカスタマイズ

前駆体ガスとプロセスパラメータを変更することで、特定の目標に合わせてコーティングを最適化できます。これには、耐摩耗性の向上、化学的に不活性なバリアの作成、潤滑性の付与、または腐食の遮断が含まれます。

厚さの精密な制御

CVDにおける堆積速度は高度に制御可能であり、厳密なエンジニアリング公差を持つコンポーネントにとって重要な、最終的なコーティング厚の精密な管理を可能にします。

トレードオフと考慮事項を理解する

強力である一方で、CVDプロセスの特性は、その利点と天秤にかけるべき実用的な考慮事項をもたらします。

高温要件

従来のCVDプロセスは非常に高温で動作します。これにより、コーティングできる基板材料の種類が制限される可能性があります。材料は、変形したり望ましくない冶金学的変化を起こしたりすることなく、熱に耐えることができなければなりません。

前駆体化学と取り扱い

CVDで前駆体として使用されるガスは、有毒、可燃性、または腐食性である可能性があります。これにより、特殊な取り扱い装置と安全プロトコルが必要となり、運用上の複雑さとコストに影響を与える可能性があります。

プロセス対部品の複雑さ

CVDは複雑な部品のコーティングに優れていますが、プロセス自体は、電気めっきや塗装などの単純な方法よりも設定と制御が複雑になる場合があります。その価値は、性能要件が投資を正当化する場合に最も高くなります。

アプリケーションに適した選択をする

適切なコーティング技術の選択は、完全に主要なエンジニアリング目標に依存します。

- 複雑な内部形状のコーティングが主な焦点である場合:CVDは、非直視型、ガス相堆積により完全な被覆を保証するため、しばしば優れた選択肢となります。

- 極限の耐久性と密着性が主な焦点である場合:高温CVDによって生成される拡散結合は、高ストレスおよび高温環境において比類のない性能を提供します。

- 高純度または特定の化学的特性が主な焦点である場合:CVDは、半導体、医療機器、または化学プロセスにおける要求の厳しいアプリケーションに必要な分子レベルの制御を提供します。

- 温度に敏感な材料のコーティングが主な焦点である場合:基板がプロセスに耐えられることを確認するか、より低温のCVDバリアント(PECVDなど)を検討する必要があります。

最終的に、これらの核心原理を理解することで、CVDの独自の機能がコンポーネントの性能要件に合致するかどうかを判断できるようになります。

要約表:

| 特性 | 利点 |

|---|---|

| コンフォーマルコーティング | 内部機能を含む複雑な形状に対する均一な被覆 |

| 強力な密着性 | 過酷な環境での極限の耐久性と弾力性のための拡散結合 |

| カスタマイズされた特性 | 耐摩耗性や化学的不活性などの材料特性の精密な制御 |

| 高純度 | 制御されたプロセスによる卓越した純度と明確な結晶構造 |

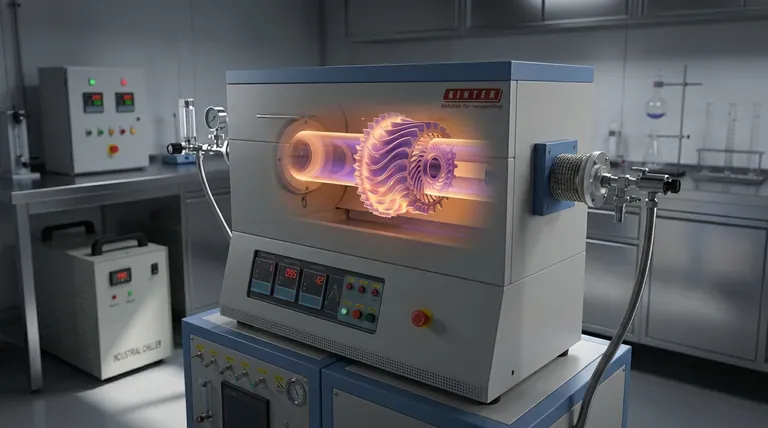

高度なCVDコーティングでコンポーネントの性能を向上させる準備はできていますか?卓越した研究開発と社内製造を活用し、KINTEKは、さまざまなラボに合わせた高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験ニーズに正確に応える強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。優れた表面エンジニアリング結果の達成を支援する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン