本質的に、真空炉技術は材料の熱処理のために、極めてクリーンで、高度に制御可能で、再現性のある環境を提供します。主な利点は、酸化や汚染の防止、加熱および冷却サイクルの正確な制御、そして従来の雰囲気炉では達成が困難な均一な材料特性の実現です。これにより、製品品質の向上、後処理工程の削減、そして一貫性のある信頼性の高い結果が得られます。

表面汚染の防止のために選ばれることが多いですが、真空炉の真の力は、材料の冶金特性を根本的に変化させ、制御する能力にあります。これは熱処理をバルク処理から、高価値のミッションクリティカルな部品を作成するための精密なエンジニアリングツールへと変貌させます。

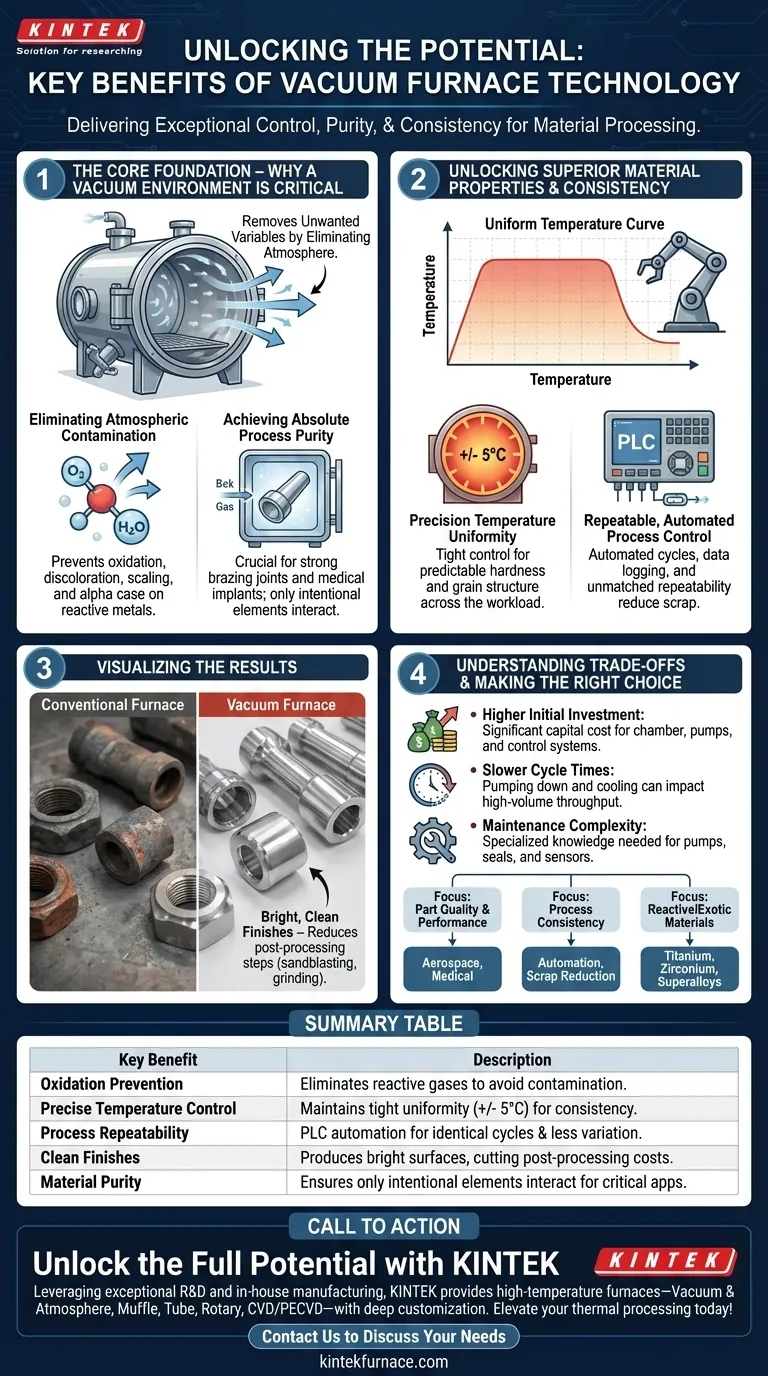

基盤:なぜ真空環境が重要なのか

真空炉は単純ですが強力な原理で動作します。それは、雰囲気を除去することで、望ましくない変数を排除することです。これにより、その後のすべての利点の基盤となる、まったくクリーンな環境が生まれます。

大気汚染の排除

空気を除去することにより、真空炉は酸素、水蒸気、その他の反応性ガスを排除します。これが最も重要な機能です。

これらのガスが存在しないと、酸化やその他の有害な表面反応は発生できません。これにより、チタンなどの反応性金属の変色、スケール発生、「アルファケース」の形成を防ぎます。

絶対的なプロセス純度の達成

真空環境は、部品と相互作用する要素が、窒素やアルゴンなどの特定のバッチガスのように意図的に導入したものだけであることを保証します。

この純度のレベルは、ろう付け(接合部に空隙がなく強い接合を達成するためにクリーンな表面が不可欠)、あるいは表面汚染が許されない医療用インプラントのプロセスにとって不可欠です。

優れた材料特性と一貫性の解放

クリーンな環境が確立されると、炉の高度な制御システムは、優れた品質と再現性を持つ材料を製造することができます。

精密な温度均一性

最新の真空炉は、ワークロード全体でしばしば+/- 5°Cの均一性という、非常に厳密な温度制御を提供します。

これにより、バッチ内のすべての部品が、その位置に関係なく、まったく同じ熱サイクルを経験することが保証されます。この均一性は、予測可能な硬度、結晶粒構造、および残留応力除去にとって極めて重要です。

再現性のある自動化されたプロセス制御

真空炉は、熱処理サイクル全体を自動化する**プログラマブルロジックコントローラ(PLC)**によって管理されます。

オペレーターは、正確な昇温ランプ、保持時間、真空度、および制御された冷却またはガス急冷シーケンスをプログラムできます。各サイクルは同一に実行され、広範なデータロギングとともに記録されるため、バッチ間で**比類のないプロセス再現性**が保証されます。

明るくクリーンな表面仕上げ

酸化を防いだ直接的な結果として、部品は炉から**明るくクリーンな表面仕上げ**で出てきます。

これにより、サンドブラスト、化学洗浄、研削などのコストと時間のかかる二次加工が不要になることが多く、全体の生産コストとリードタイムが削減されます。

トレードオフの理解

真空炉技術は強力ですが、万能の解決策ではありません。客観的な評価には、その特有の要求事項を認識する必要があります。

初期投資が高額

真空炉は、大気炉と比較して大きな資本支出となります。コストには、炉槽、洗練された排気システム、高度な制御機器が含まれます。

サイクルタイムが遅い

深い真空を達成すること(排気)と、ワークを冷却することは、大気炉よりも時間がかかる場合があります。これは、大量生産の重要な考慮事項である全体のスループットに影響を与える可能性があります。

メンテナンスの複雑さ

真空を生成し測定するシステム—ポンプ、シール、バルブ、センサーを含む—は、最高の性能を維持するために、定期的なメンテナンスとトラブルシューティングのための専門的な知識を必要とします。

あなたの目標に合った選択をする

真空炉の決定は、その能力と特定の製造目標との整合性を求める必要があります。

- 部品の品質と性能が最優先事項の場合: 真空炉は、特に航空宇宙や医療などの要求の厳しい産業向けに、最適な強度、疲労寿命、純度を持つコンポーネントを作成するための優れた選択肢です。

- プロセスの安定性と再現性が最優先事項の場合: 真空炉に固有の自動化とデータロギングは、比類のないレベルの制御を提供し、プロセス変動とスクラップ率を劇的に低減します。

- 反応性材料やエキゾチック材料の処理が最優先事項の場合: チタン、ジルコニウム、特定の超合金などの金属にとって、真空環境は単に有益であるだけでなく、絶対的な要件です。

これらの原理を理解することで、真空炉が材料処理能力を高めるために必要な戦略的投資であるかどうかを自信を持って判断できます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 酸化防止 | 酸素や反応性ガスを除去し、表面汚染やスケール発生を防ぐ。 |

| 精密な温度制御 | 厳密な均一性(例:+/- 5°C)を維持し、一貫した材料特性を実現する。 |

| プロセスの再現性 | PLC自動化を使用して同一のサイクルを実行し、変動とスクラップ率を低減する。 |

| クリーンな仕上げ | 明るい表面を生成し、サンドブラストなどの後処理コストを削減する。 |

| 材料の純度 | 意図した要素のみが相互作用することを保証し、ろう付けや医療用インプラントに不可欠である。 |

KINTEKの先進的な真空炉ソリューションで、材料の可能性を最大限に引き出しましょう。卓越した研究開発と社内製造を活用し、当社は真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムを含む高温炉を、お客様固有の実験ニーズに合わせて強力にカスタマイズして提供します。航空宇宙や医療などの産業における品質、一貫性、効率を向上させます。熱処理能力を向上させる方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド