MPCVDの根本的な利点は、他の手法では達成が難しいレベルの制御と一貫性をもって、特にダイヤモンドのような極めて純粋で高品質な結晶膜を成長させる能力にあります。この精度により、半導体から生物医学デバイスに至るまで、幅広い先端産業用途で大幅な性能向上を実現する、優れた物理的特性を持つ材料の作成が可能になります。

マイクロ波プラズマ化学気相成長法(MPCVD)の核心的な利点は、最終製品の優位性だけでなく、プロセスそのものにあります。電極レスで安定しており、スケーラブルな性質こそが、高純度・高性能材料の製造を再現性があり、産業的に実行可能な現実にしています。

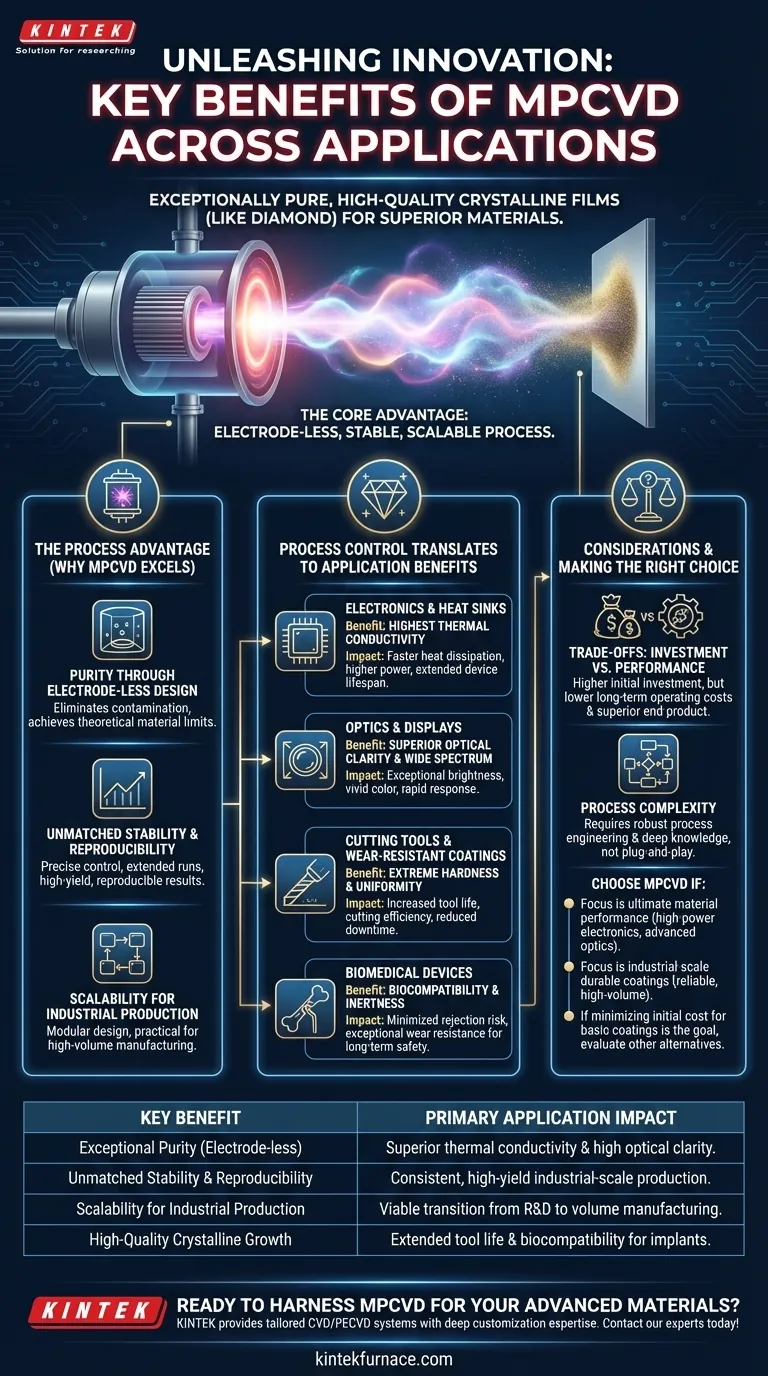

プロセスの優位性:MPCVDが優れている理由

最終製品に見られる具体的な利点は、MPCVD製造プロセス自体の固有の利点に由来します。これは、他の成膜技術の一般的な限界を克服するように設計されています。

電極レス設計による純度

反応チャンバー内に高温フィラメントや電極を使用する他の手法とは異なり、MPCVDはマイクロ波を使用してプラズマを生成します。この電極レスプロセスは、汚染の主要な発生源を排除するため、極めて重要です。

その結果、熱伝導率や光透過率といった材料の特性の理論限界を達成する直接的な原因となる、極めて純粋な膜が得られます。

比類のない安定性と再現性

MPCVDシステムは、広大で安定したプラズマ領域を作成し、温度とガス組成に対する正確で安定した制御を可能にします。

この安定性により、膜の品質を低下させることなく、プロセスを長期間連続して実行できます。産業用途においては、バッチごとに高い収率と再現性のある結果が得られることを意味します。

産業生産のためのスケーラビリティ

この技術は、モジュール式でスケーラブルな設計に基づいています。システムは、より大きな基板に対応できるように調整したり、大量生産のために連結したりすることができます。

この固有のスケーラビリティにより、MPCVDは研究室規模の研究から完全な産業生産への移行において実用的な選択肢となり、最終製品の経済的な実現可能性を保証します。

プロセス制御がアプリケーションの利点に変換される方法

MPCVDプロセスによって可能になる純度、品質、一貫性は、さまざまな分野で見られる性能の飛躍的な進歩の直接的な原因です。

エレクトロニクスおよびヒートシンク向け

MPCVDによって達成されるほぼ完璧な結晶構造は、最高の熱伝導率を持つダイヤモンド膜をもたらします。

半導体にとって、これはより高速で効率的な放熱を意味し、デバイスが過熱することなくより高い電力レベルで動作することを可能にします。これにより、電子部品の性能が直接向上し、寿命が延びます。

光学およびディスプレイ向け

不純物や欠陥がないことにより、UVから赤外線に至るまで非常に広い透過スペクトルを持つ、優れた光学的透明度を持つダイヤモンドが得られます。

高解像度ディスプレイや特殊な光学窓などの用途では、これは優れた輝度、鮮やかな色彩、高速応答時間につながり、詳細なイメージングシステムにとって不可欠です。

切削工具および耐摩耗コーティング向け

MPCVDは、切削工具やその他の産業部品上に均一で非常に硬いダイヤモンド膜を堆積させることができます。この層の極端な硬度と低摩擦は、高品質な結晶成長の直接的な結果です。

これにより、工具寿命と切削効率が劇的に向上します。また、ダウンタイムと頻繁な工具交換の必要性を最小限に抑えることで、製造コストも削減されます。

生物医学デバイス向け

MPCVDダイヤモンドの不活性で純粋な炭素構造は、高い生体適合性をもたらします。体はそれを異物として認識しないため、拒絶反応のリスクが最小限に抑えられます。

インプラントや手術器具のコーティングとして使用される場合、その硬度は優れた耐摩耗性も提供し、デバイスの長期的な完全性と安全性を保証します。

トレードオフと考慮事項の理解

MPCVDは強力ですが、洗練された技術であり、その導入には投資と性能のバランスを明確に理解する必要があります。

初期投資と長期的な価値

MPCVDシステムは、ホットフィラメントCVD(HFCVD)のような単純な手法と比較して、多額の設備投資となります。装置には、精密なマイクロ波発生器、真空システム、冷却が必要です。

しかし、最高の性能、純度、信頼性が譲れない用途では、高い初期費用は、低い運用コスト、ダウンタイムの削減、および最終製品の優れた品質によって正当化されることがよくあります。提供する品質に対して、他のハイエンドCVD技術よりも費用対効果が高いことがよくあります。

プロセスの複雑さ

MPCVDで最適な結果を得るには、ガス混合物、圧力、温度、マイクロ波電力など、複数の変数の深いプロセス知識と制御が必要です。

この複雑さにより、成功裏の実装は堅牢なプロセスエンジニアリングに依存します。これは「プラグアンドプレイ」ソリューションではなく、高付加価値材料を作成するための高度に制御された産業プロセスです。

あなたの目標に最適な選択をする

あなたのアプリケーションの特定の要件によって、MPCVDがあなたにとって最も効果的な技術であるかどうかが決まります。

- 究極の材料性能が主な焦点である場合: 高出力エレクトロニクス、先端光学、または純度と結晶品質が最優先される医療用インプラントなど、要求の厳しいアプリケーションでは、MPCVDが業界をリードする選択肢です。

- 耐久性のあるコーティングの産業規模での生産が主な焦点である場合: 高い成長率、安定性、スケーラビリティの独自の組み合わせにより、MPCVDは信頼性の高い高性能工具や部品を大量に製造するのに理想的です。

- 基本的なコーティングの初期資本コストを最小限に抑えることが主な焦点である場合: ある程度の不純物が許容される、要求の少ないアプリケーションでは、MPCVDをより単純で低コストの成膜代替手段と比較検討する必要があります。

結局のところ、MPCVDは、ほぼ完璧な結晶膜を製造するための信頼できる道筋を提供することにより、エンジニアや科学者が従来の材料の限界を超えて進むことを可能にします。

要約表:

| 主な利点 | 主なアプリケーションへの影響 |

|---|---|

| 極めて高い純度(電極レス設計) | エレクトロニクス向けの優れた熱伝導率。ディスプレイやレンズ向けの高い光透過率。 |

| 比類のない安定性と再現性 | 産業規模の製造における一貫した高収率生産。 |

| 産業生産のためのスケーラビリティ | コーティングおよび部品の研究開発から量産への実用的な移行。 |

| 高品質な結晶成長 | 切削用途での工具寿命の延長。医療用インプラントでの生体適合性。 |

高度な材料のためにMPCVDの力を活用する準備はできていますか? KINTEKでは、最先端のCVD/PECVDシステムを含む、高度な高温炉ソリューションを提供するために、卓越したR&Dと社内製造能力を活用しています。当社の強力な深いカスタマイズの専門知識により、高純度ダイヤモンド膜の成長に関するお客様固有の実験的および生産的要件を満たすことができます。当社の専門家に今すぐお問い合わせいただき、当社のMPCVD技術がお客様のイノベーションをどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉