材料品質の観点から見ると、熱間等方圧加圧(ホットプレス)は、制御された、しばしば真空の環境下で高温と高圧を同時に加えることにより、非常に高密度で純粋な部品を製造します。このプロセスは、気孔率などの内部欠陥を根本的に最小限に抑え、酸化を防ぎ、結果として強度、硬度、および全体的な構造的完全性が著しく向上した最終材料をもたらします。

熱間等方圧加圧の真の利点は、材料を単に成形するだけでなく、その内部ミクロ構造を再設計することにあります。これにより、破損点となる空隙や不純物が排除され、材料がその最大理論性能を達成できるようになります。

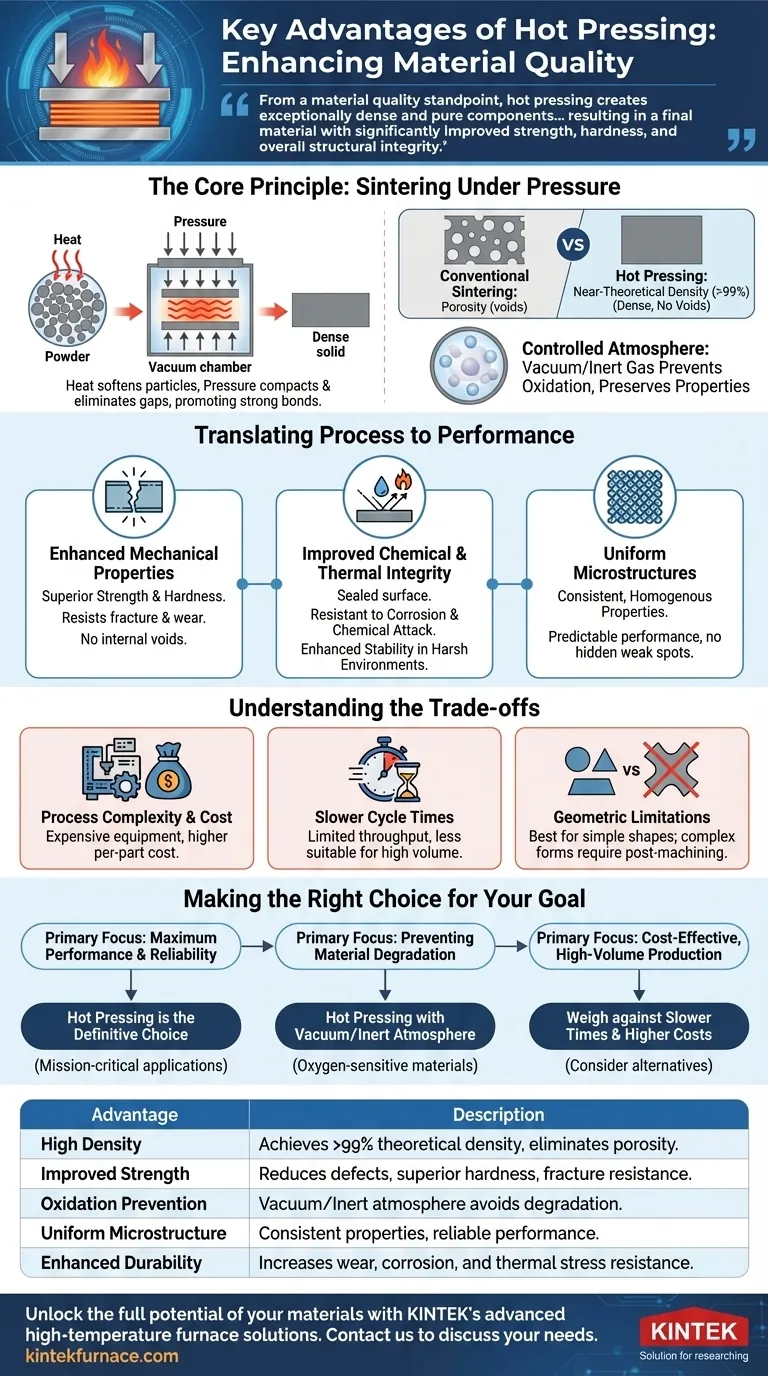

核心原理:加圧下での焼結

熱間等方圧加圧は、粉末または予備成形された部品を緻密な固体に固化する高度な製造プロセスです。材料を粒子が塑性変形する温度まで加熱し、同時に外部から圧力を加えて粒子を結合させることで機能します。

熱と圧力が連携する方法

熱は、材料粒子を軟化させるために必要な熱エネルギーを提供し、原子拡散速度を向上させます。圧力は駆動力を担い、粒子を圧縮し、粒子間の隙間をなくし、構造全体に強力で均一な結合を促進します。

ほぼ理論密度を達成する

この複合作用の主な結果は、材料内の微細な空隙である気孔率の劇的な減少です。これらの空隙を物理的に押し出すことで、熱間等方圧加圧は材料の理論的最高密度の99%を超える密度を達成できます。この内部欠陥の欠如は、高性能用途にとって極めて重要です。

制御された雰囲気の役割

ほとんどの熱間等方圧加圧は、真空または不活性ガス雰囲気中で行われます。これは、高温で材料が酸素と反応するのを防ぐ上で重要な詳細です。その結果、酸化のないコンポーネントが得られ、材料固有の特性が保持され、脆い酸化層の形成が防がれます。

プロセスから性能への変換

熱間等方圧加圧によって生み出される優れた内部構造は、最終部品の性能特性の測定可能な向上に直接つながります。

機械的特性の向上

高密度で非多孔性の微細構造は、優れた強度と硬度を提供します。応力集中点となる内部空隙がないため、材料は荷重下での破損や変形に対してはるかに優れた耐性を示します。これにより、優れた耐摩耗性も実現します。

化学的および熱的完全性の向上

熱間等方圧加圧によって達成される低い気孔率は、材料の表面と内部構造を密閉します。これにより、積極的な薬剤がコンポーネントに浸透する経路が少なくなるため、腐食や化学攻撃に対する耐性が大幅に向上します。また、過酷な環境での熱特性と安定性も向上させます。

均一な微細構造の作成

熱と圧力の組み合わせにより、緻密化プロセスが部品全体で均一に行われることが保証されます。これにより、高度に均一で均質な微細構造が得られ、材料の特性が安定して予測可能であり、隠れた弱点がないことを意味します。

トレードオフを理解する

熱間等方圧加圧は比類のない品質を提供しますが、それがあなたの用途に適したプロセスであるかを判断するには、その限界を理解することが不可欠です。

プロセスの複雑さとコスト

真空炉と高圧油圧装置を必要とするホットプレスシステムは、導入と運用が複雑で費用がかかります。これは、従来の焼結のような単純な方法と比較して、1部品あたりのコストが高くなることにつながります。

サイクルタイムの遅延

熱間等方圧加圧は、一般的に時間がかかり、より慎重なプロセスです。加熱、加圧、冷却のサイクルに必要な時間は、製造スループットを制限する可能性があり、速度が主な要因となる非常に大量生産にはあまり適していません。

幾何学的制約

このプロセスは、ディスク、ブロック、シリンダーなどの比較的単純な形状の部品の製造に最適です。複雑な三次元形状は、均一に加圧することが困難または不可能である場合があり、広範な後処理加工が必要になることがあります。

目標に合った適切な選択をする

製造プロセスの選択は、最終目標に完全に依存します。熱間等方圧加圧は、適切な理由で使用される場合に強力なツールとなります。

- 最高の性能と信頼性が主な焦点である場合:熱間等方圧加圧は、可能な限り低い気孔率と最高の密度を持つ材料を作成するための決定的な選択肢であり、ミッションクリティカルな用途に最適です。

- 材料劣化の防止が主な焦点である場合:真空または不活性雰囲気は、高度なセラミックス、合金、複合材料などの酸素に敏感な材料を処理するために不可欠です。

- 費用対効果の高い大量生産が主な焦点である場合:熱間等方圧加圧の優れた品質を、冷間プレスや焼結などの代替手段よりも高コストでサイクルタイムが遅いことと比較検討する必要があります。

最終的に、熱間等方圧加圧を選択することは、材料の完全性への投資であり、コンポーネントが妥協なく性能を発揮することを保証します。

まとめ表:

| 利点 | 説明 |

|---|---|

| 高密度 | 熱と圧力を組み合わせることで気孔率を排除し、99%以上の理論密度を達成します。 |

| 強度向上 | 内部欠陥を低減し、硬度や破壊靭性などの優れた機械的特性をもたらします。 |

| 酸化防止 | 真空または不活性雰囲気下で行われ、材料の劣化や脆化を防ぎます。 |

| 均一な微細構造 | 均質で一貫性のある材料特性を保証し、信頼性の高い性能を実現します。 |

| 耐久性向上 | 過酷な環境下での摩耗、腐食、熱応力に対する耐性を高めます。 |

KINTEKの先進的な高温炉ソリューションで、材料の可能性を最大限に引き出しましょう。優れた研究開発と自社製造を活かし、当社は真空&雰囲気炉やCVD/PECVDシステムのような精密設計製品を多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、お客様の独自の実験ニーズを満たし、優れた材料品質を実現します。今すぐお問い合わせください、当社のホットプレステクノロジーがお客様の研究室の性能と信頼性をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉