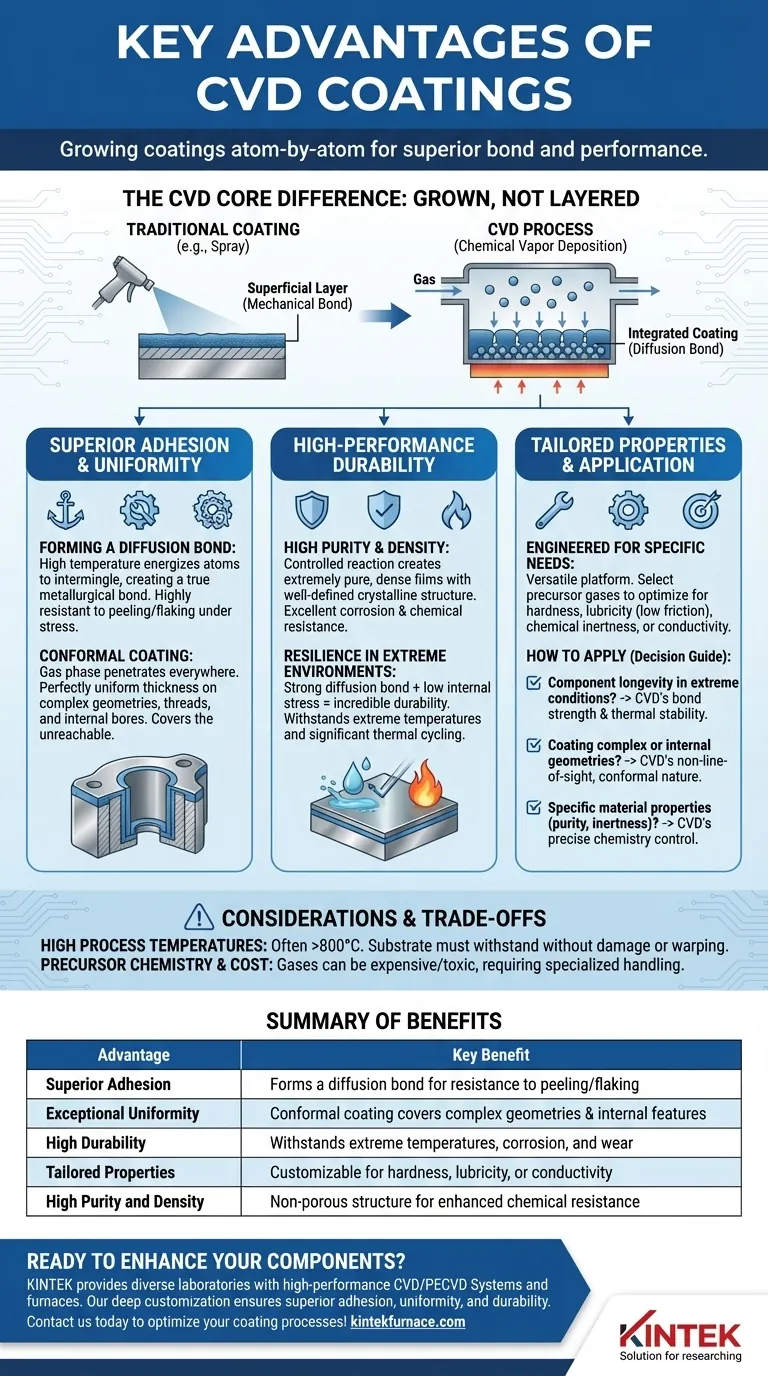

本質的に、 化学気相成長(CVD)は、優れた密着性、複雑な形状に対する例外的な均一性、および高性能な耐久性を持つコーティングを生成します。単に表面に材料を積層する手法とは異なり、CVDは化学反応を利用して基板上に直接コーティングを「成長」させ、原子レベルで統合します。この根本的な違いが、その主な利点の源泉となっています。

多くのコーティング技術が表面を覆う一方で、真にその一部となるものはほとんどありません。CVDの主な利点は、気相から高密度で均一、かつ例外的に密着した膜を形成する能力であり、コーティングを単なる表面層ではなく、部品そのものの不可欠な部分にする点にあります。

基盤:CVDが密着性と均一性で優れる理由

CVDの独自の利点は、気体の前駆体から原子層ごとに固体膜を構築するというその基本プロセスに直接由来しています。

気体から固体へ:反応の原理

CVDプロセスには、被覆する部品を含む反応チャンバーに前駆体ガスを導入することが含まれます。これらのガスが加熱されると、部品の高温表面で分解・反応し、薄い固体膜が堆積します。

このプロセスは機械的または視線上のものではなく、ガスが到達できるすべての場所で起こる化学反応です。

拡散結合の形成:単純な密着性を超えて

多くのCVDプロセスで関与する高温は、基板原子と堆積する材料原子の両方を活性化します。このエネルギーにより、それらは界面で混ざり合い、拡散結合を形成します。

これは単なる粘着性ではありません。これは真の金属的または化学的結合であり、大きな応力がかかってもコーティングが剥がれたり剥離したりすることに対して非常に高い耐性をもたらす例外的な密着性をもたらします。

コンフォーマルコーティング:到達不能な部分の被覆

コーティングはガスから形成されるため、到達できるすべての表面に浸透して被覆することができます。これはコンフォーマルコーティングとして知られています。

これにより、CVDは、噴霧やPVDなどの視線上の手法では失敗するねじ山、鋭い角、さらには特定の内部の穴や流路を含む、非常に複雑な形状に対しても完全に均一な膜厚を提供できます。

優れた性能特性の解放

CVDによって作成される膜の品質は、被覆された部品の目に見える性能上の利点に直接つながります。

耐久性のための高純度と高密度

制御された化学反応により、明確な結晶構造を持つ、極めて高純度かつ高密度の膜を作成できます。

この高密度で非多孔性の構造は、腐食性物質が基板に到達する経路がないため、優れた耐食性および耐薬品性を提供する鍵となります。また、耐摩耗性の向上にも寄与します。

過酷な環境での回復力

強力な拡散結合と、内部応力の低い高純度で高密度の膜の組み合わせにより、CVDコーティングは信じられないほどの耐久性を持ちます。

これらは、剥離することなく極端な温度や大幅な熱サイクルに耐えることができます。これにより、温度変動が頻繁に発生する航空宇宙、自動車エンジン、産業プロセスで使用される部品に理想的です。

特定の用途向けに調整された特性

CVDは単一のコーティングではなく、用途の広いプラットフォームです。前駆体ガスを注意深く選択することにより、最終膜の特性を正確に設計できます。

これにより、高硬度、潤滑性(低摩擦)、化学的不活性、または導電性など、特定のニーズに合わせて最適化されたコーティングを作成できます。

トレードオフと考慮事項の理解

いかなる技術も万能ではありません。情報に基づいた決定を下すためには、CVDの動作コンテキストを理解することが不可欠です。

高いプロセス温度の影響

従来のCVDプロセスは、必要な化学反応を促進するために高い温度(しばしば800°C超)を必要とすることがよくあります。これは大きな制限となる可能性があります。

基板材料は、軟化や特定の熱処理鋼の反りなど、望ましくない変化を起こしたり損傷したりすることなく、これらの温度に耐える必要があります。この要因は材料選択時に最も考慮すべき点です。

前駆体の化学とコスト

CVDで使用されるガスは、高価であったり、有毒または腐食性であったりする場合があり、特殊な取り扱い装置と安全手順が必要です。これらの要因が、操作の全体的なコストと複雑さに寄与します。

性能上の利点が投資に見合うことが多いとはいえ、CVDは、それほど耐久性のないコーティングで十分な単純な用途では、最も費用対効果の高い解決策ではないかもしれません。

エンジニアリング目標にこれを適用する方法

CVDを使用するというあなたの選択は、解決しようとしている特定の課題によって推進されるべきです。

- 主な焦点が過酷な条件下での部品の長寿命化である場合: CVDの例外的な結合強度と熱安定性は、摩耗、腐食、熱関連の故障を防ぐための最大の資産となります。

- 主な焦点が複雑な、または内部の形状のコーティングである場合: CVDの非視線的、気相的性質は、完全かつ均一な被覆を保証するための技術的に実行可能な唯一の解決策であることがよくあります。

- 主な焦点が特定の材料特性(例:高純度、不活性)の達成である場合: 前駆体化学に対する正確な制御により、CVDは表面性能をカスタム設計するための優れた選択肢となります。

- 主な焦点が温度に敏感な材料をタイトな予算でコーティングすることである場合: 低温CVDバリアントが適切かどうか、または別のコーティング技術がより現実的に適合するかどうかを慎重に評価する必要があります。

その基本原理を理解することで、CVDを単なるコーティングとしてではなく、最も要求の厳しいエンジニアリング課題を解決するための基本的な設計ツールとして活用できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた密着性 | 剥がれや剥離に対する耐性のための拡散結合を形成 |

| 例外的な均一性 | 複雑な形状や内部のフィーチャーをカバーするコンフォーマルコーティング |

| 高い耐久性 | 極端な温度、腐食、摩耗に耐える |

| 調整可能な特性 | 硬度、潤滑性、または導電性のためにカスタマイズ可能 |

| 高純度と高密度 | 耐薬品性向上のための非多孔質構造 |

先進的なCVDコーティングで部品を強化する準備はできましたか? 優れたR&Dと社内製造を活用し、KINTEKは、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉などの高性能ソリューションを備えた多様なラボを提供しています。当社の強力な深いカスタマイズ能力により、過酷な条件下での優れた密着性、均一性、耐久性というお客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、コーティングプロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン