本質的に、バッチ真空炉は卓越したプロセス制御と環境の純度によって定義されます。これらは、いくつかの主要な機能を通じて実現されます。固定されたワークロード、温度および真空レベルの正確な制御のためのレシピベースの自動化、多用途なガス冷却システム、そして汚染を最小限に抑える設計です。

バッチ真空炉を特徴づけるのは単一のコンポーネントではなく、その機能の相乗効果です。この組み合わせは、熱処理サイクル全体に対する比類のないレベルの制御を提供し、これが高品質で再現性のある結果を生み出すために不可欠である根本的な理由です。

基盤:制御された静的な環境

バッチ炉の物理的設計は、制御性と信頼性を最大化するために意図的にシンプルにされています。それは、密閉された静的なチャンバー内で一度に一つの明確なバッチを処理することを中心としています。

静的ワークロード処理

中核となる特徴は、加熱および冷却サイクルの全体を通してワークロードが静止したままになることです。部品は炉に装入され、サイクルが実行され、アンロードされるまで再度移動されることはありません。

この静的なアプローチは、バッチ全体にわたる温度均一性とプロセスの再現性を確保するために不可欠です。

内部機構の排除

設計上、これらの炉はホットゾーン内で動作するロード移動機構を持ちません。この単純さにより、潜在的な故障点が減少し、最も重要なこととして、処理チャンバー内の汚染の主要な発生源(例:潤滑剤、摩耗粒子)が排除されます。

比類のないプロセス制御と柔軟性

バッチ真空炉の主な価値は、信じられないほどの精度でプログラムおよび制御できる能力から生まれます。これにより、高度にカスタマイズされた再現性のある熱処理が可能になります。

レシピ駆動型の自動化

各バッチは、固有の事前にプログラムされたレシピで実行できます。このコンピューター制御プロセスは、加熱速度から真空レベル、冷却パラメータに至るまで、すべての変数を決定し、特定の部品に対して毎回正確に同じプロセスが実行されることを保証します。

正確な温度管理

温度制御は例外的に正確であり、多くの場合、炉またはワークロード自体に配置された熱電対によって管理されます。これらのシステムは、わずかな偏差で800°Cから3,000°C(1,500–5,400°F)を超える均一な温度を達成できます。

これにより、処理される材料の特定の冶金学的要件に合わせて調整された多段階の加熱、保持、および冷却プロファイルが可能になります。

動的な真空および雰囲気制御

炉は、時には1x10⁻¹¹ torrという低い特定の真空レベルを達成し、維持することができます。この真空環境は、サイクルの異なる段階で変更されるようにプログラムできます。

この制御により、大気中の汚染物質が除去され、加熱中に材料自体から副生成物(脱ガス)を除去することが可能になります。

多用途な冷却システム

加熱サイクルの後、部品は通常、高圧ガスによる急冷(クエンチ)を用いて急速に冷却されます。ガスの種類(例:窒素、アルゴン)と圧力はレシピに基づいて変更できます。これにより、望ましい材料の硬度と微細構造を達成するために重要な、冷却速度の正確な制御が可能になります。

トレードオフと固有の安全性の理解

非常に強力ですが、設計の固有の利点と運用上の文脈を理解することが重要です。

設計による固有の安全性

真空炉は負圧で動作するため、正圧容器に関連する爆発のリスクが本質的に排除されます。

さらに、チャンバー内の極端に低い酸素含有量は、火災やワークピースの望ましくない酸化のリスクを最小限に抑えるため、多くの従来の雰囲気炉よりも大幅に安全です。

構造的完全性と長寿命

これらの炉は、過酷な産業環境向けに構築されています。それらは通常、優れた耐熱性と耐食性を備えた堅牢な構造を特徴としており、長い耐用年数と安定した信頼性の高いパフォーマンスにつながります。

バッチ処理の制約

最も重要なトレードオフは、その名前に示唆されています。それは「バッチ」処理です。部品が異なるゾーンを移動する連続炉とは異なり、バッチ炉は次のバッチを開始する前に、1つのバッチですべてのサイクルを完了します。これは高価値または複雑な部品には理想的ですが、非常に大量の均一な生産には効率が劣る可能性があります。

これがあなたのアプリケーションにどのように適用されるか

バッチ真空炉の特徴は、特定の製造目標に直接対応します。

- 究極の材料の純度と品質が主な焦点である場合: 真空レベルの正確な制御が主な利点であり、脱ガスと汚染の防止を可能にします。

- 重要なコンポーネントのプロセスの再現性が主な焦点である場合: レシピ駆動型のコンピューター制御の自動化により、サイクルごとにすべての部品がまったく同じ熱処理を受けることが保証されます。

- 多様な部品に対する運用上の柔軟性が主な焦点である場合: 異なる部品の形状、材料、および要求される結果のために固有のレシピをプログラムできる能力により、炉は非常に多用途な資産となります。

最終的に、これらの特徴が組み合わさることで、バッチ真空炉は現代の材料製造における最高水準を達成するための不可欠で非常に信頼性の高いツールとなります。

要約表:

| 特徴 | 説明 |

|---|---|

| 静的ワークロード処理 | 均一な温度と一貫性のためにワークロードは静止したままになります。 |

| レシピ駆動型の自動化 | 事前にプログラムされたサイクルにより、正確な制御と再現性が保証されます。 |

| 正確な温度管理 | 熱電対制御による加熱で、800°Cから3,000°Cまで最小限の偏差で対応。 |

| 動的な真空制御 | 汚染物質の除去のために1x10⁻¹¹ torrまでの真空レベルを達成。 |

| 多用途な冷却システム | 制御された冷却速度のための調整可能なガス急冷(例:窒素、アルゴン)。 |

| 固有の安全性 | 負圧動作により爆発および火災のリスクが低減されます。 |

| 構造的完全性 | 長寿命のための耐熱性および耐食性を備えた堅牢な設計。 |

| バッチ処理の制約 | 高価値部品には理想的ですが、大量生産には効率が劣ります。 |

KINTEKの先進的なバッチ真空炉で熱処理の可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な研究所にテーラーメイドのソリューションを提供します。強力な深いカスタマイズ能力により、優れたプロセス制御、再現性、安全性のためのお客様固有の実験要件に正確に対応できます。当社の炉がお客様の材料の品質と効率をどのように向上させられるかについて、今すぐお問い合わせください!

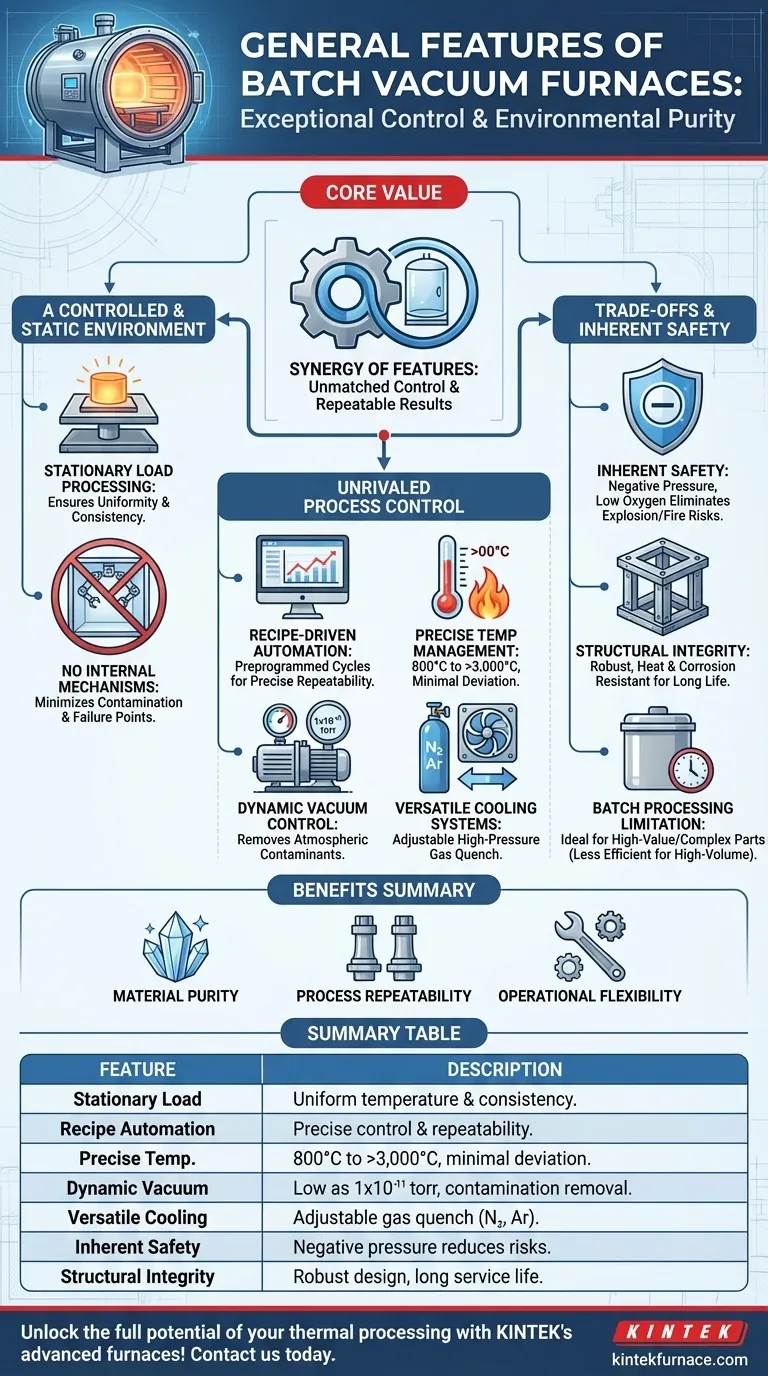

ビジュアルガイド