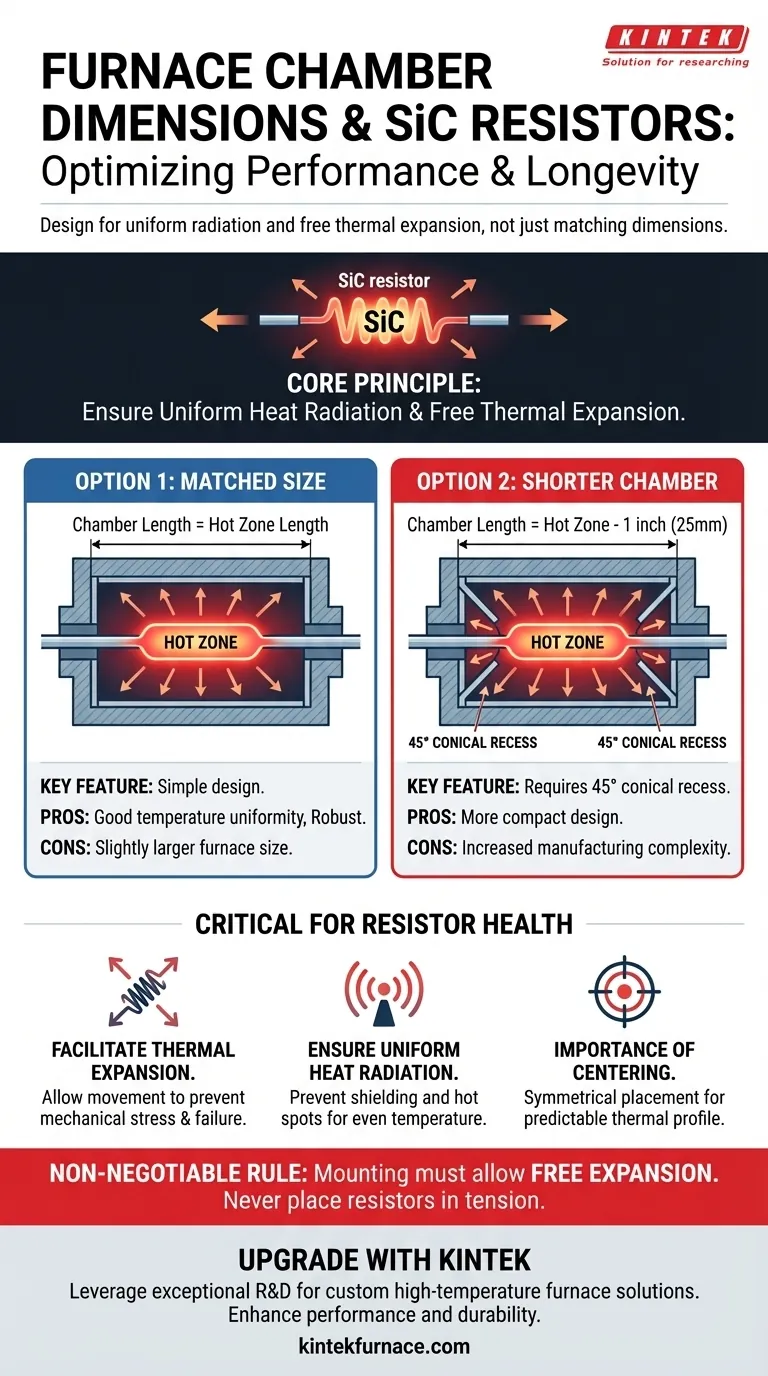

最適なパフォーマンスと長寿命のために、炉加熱室の寸法はSiC抵抗器のホットゾーンを慎重に考慮して指定する必要があります。設計には主に2つの選択肢があります。炉室の長さを抵抗器のホットゾーンの長さに合わせるか、特定の設計機能(熱放射を管理するため)を組み込むことを条件に、1インチ(25mm)短くするかです。

中心となる原則は、単に寸法を合わせることではなく、SiC発熱体が熱を均一に放射し、機械的ストレスなしに自由に膨張できるようにすることです。チャンバー設計は、これら2つの重要な機能を促進する必要があります。

2つのコアとなるサイジング戦略

チャンバーと抵抗器のホットゾーンの関係は、温度の均一性と発熱体の寿命に直接影響します。適切な戦略の選択は、設計上の優先順位によって決まります。

オプション1:チャンバーの長さをホットゾーンの長さに合わせる

これは最も直接的で一般的なアプローチです。内部炉室の長さをSiC抵抗器のホットゾーンの長さと等しくすることで、十分なスペースを確保できます。

この設計により、抵抗器の加熱部分全体がチャンバー内に自由かつ対称的にエネルギーを放射できます。これは、良好な温度均一性を達成するための最も簡単な方法です。

オプション2:チャンバーを1インチ(25mm)短くする

素子のホットゾーンよりわずかに短いチャンバーにすることで、よりコンパクトな炉を実現できます。ただし、これには炉壁に重要な変更を加える必要があります。

素子の両端の耐火壁に45°の円錐台形のくぼみ(リセス)を組み込む必要があります。このテーパー状の開口部は、ホットゾーンの端が平らな壁によって「遮蔽」されるのを防ぎます。遮蔽されると熱伝達が悪化し、素子にホットスポットが発生する可能性があります。円錐形状により、熱がメインチャンバー内に適切に放射されます。

なぜこの寸法が抵抗器の健全性にとって重要なのか

適切なチャンバー設計は単なる効率の問題ではなく、SiC発熱体の早期故障を防ぐための基本です。目標は、素子が意図したとおりに機能できる安定した環境を作り出すことです。

制約のない熱膨張を促進する

SiC抵抗器は加熱されると膨張します。炉室と取り付けシステムはこの動きを許容する必要があります。

素子が拘束されると、機械的ストレスが蓄積し、亀裂や壊滅的な故障につながります。どちらのサイジング戦略も、正しく実装されていれば、この熱膨張と収縮に必要なクリアランスを提供します。

均一な熱放射の確保

発熱体の主な機能は熱を放射することです。ホットゾーンのいずれかの部分が表面に近すぎたり遮蔽されたりすると、効果的に放射できません。

これにより、素子上および炉内両方に不均一な温度が発生します。これらの不均衡は抵抗器の寿命を縮め、炉内で実行されているプロセスの品質を損ないます。

中心配置の重要性

長さの寸法に関係なく、SiC抵抗器はチャンバーの中心に配置される必要があります。これは水平方向と垂直方向の向きの両方に適用されます。

中心配置により、熱が炉壁とワークロードに向かって対称的に放射され、予測可能で均一な熱プロファイルを達成するために不可欠です。

トレードオフの理解

各設計戦略には独自の考慮事項があります。選択は、単純さと他の設計上の制約とのバランスにかかっています。

マッチングサイズ:単純さとスペース

チャンバーをホットゾーンに合わせる主な利点は、設計の単純さです。これは堅牢で寛容なアプローチであり、製造上のエラーが発生しにくいです。

トレードオフは、特定のホットゾーンに対してわずかに大きく、したがって断熱性が低くなる可能性のある炉設計になることです。

短いチャンバー:コンパクトさと複雑さ

チャンバーを短くすることで、よりコンパクトな炉設計が可能になります。これはスペースが貴重な場合や断熱を最適化する場合に役立ちます。

明確な欠点は、複雑さの増大です。45°の円錐台形のくぼみは正しく製造される必要があります。不適切に形成されたくぼみは温度の均一性を悪化させ、設計の目的を無効にする可能性があります。

取り付けの自由は譲れない

抵抗器を張力下に置いてはならないことを忘れないでください。取り付け金具は、素子をしっかりと支えながら、独立して膨張・収縮できるようにする必要があります。この原則は極めて重要であり、すべてのサイジングおよび向きの選択に適用されます。

炉設計に最適な選択をする

最終的な決定は、製造の容易さ、性能保証、または物理的な制約など、プロジェクト固有の優先順位によって導かれるべきです。

- 設計の単純さと均一性の保証が主な焦点である場合:炉室の寸法を抵抗器のホットゾーンの長さに直接合わせます。

- 可能な限り最もコンパクトな炉を作成することが主な焦点である場合:チャンバーを1インチ(25mm)短く設計することもできますが、両端に適切に形成された45°の円錐台形のくぼみを必ず含める必要があります。

- 選択に関わらず:取り付けシステムが素子を制限なく支え、機械的故障を防ぐために自由な熱膨張を可能にすることを常に確認してください。

適切なチャンバーの寸法設定は、信頼性が高く効率的な高温プロセスの基盤です。

要約表:

| 戦略 | ホットゾーンに対するチャンバーの長さ | 主な特徴 | 長所 | 短所 |

|---|---|---|---|---|

| オプション1 | ホットゾーンの長さに等しい | 追加機能なし | シンプルな設計、良好な温度均一性 | わずかに大きい炉サイズ |

| オプション2 | 1インチ(25mm)短い | 両端に45°の円錐台形のくぼみ | よりコンパクトな設計 | 製造の複雑さが増す |

KINTEKの先進的な炉ソリューションで研究室の効率をアップグレードしましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉を提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに正確に適合し、パフォーマンスと耐久性を向上させます。今すぐお問い合わせいただき、当社の炉設計をどのように最適化できるかをご相談ください!

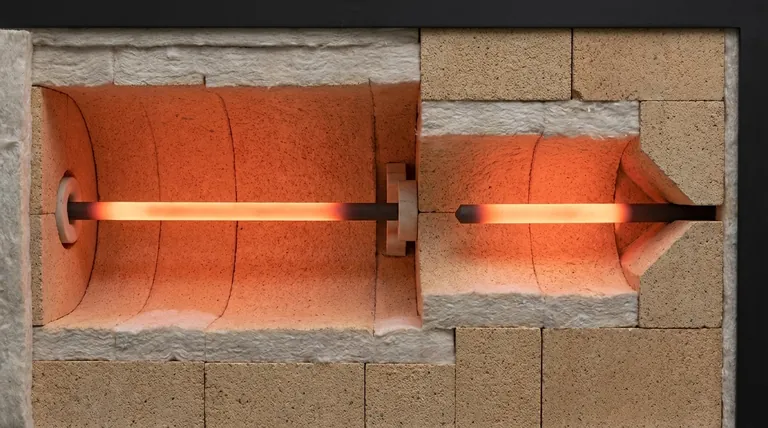

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究室のための 1800℃高温マッフル炉