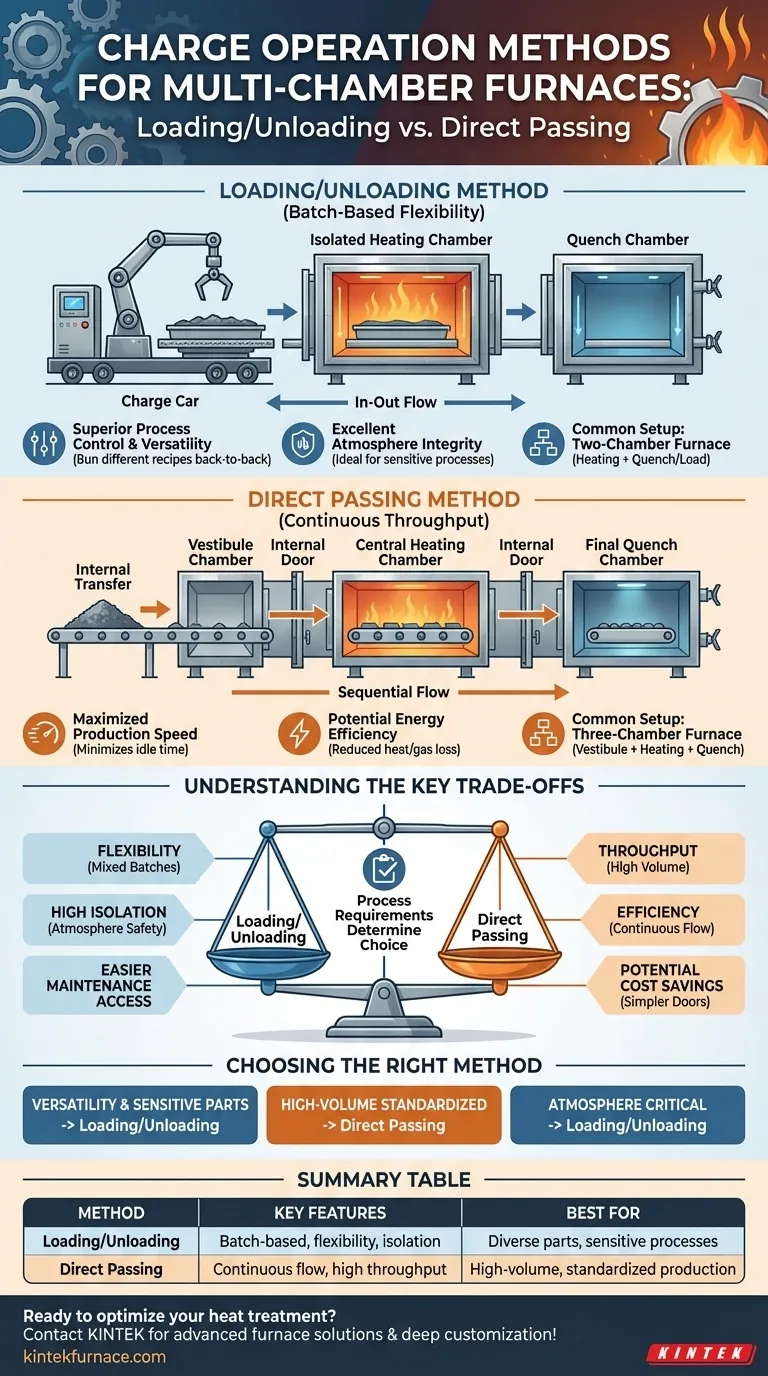

産業用熱処理において、多室炉の基本的な装入運転方法には、装入・排出方法(loading/unloading method)と直接通過方法(direct passing method)の2つがあります。これらの設計は、材料が加熱ゾーン、処理ゾーン、焼入れゾーン間をどのように移動するかを決定し、炉の運転哲学の基礎を形成し、スループット、柔軟性、プロセス制御に直接影響を与えます。

装入・排出方法と直接通過方法の選択は、プロセスの柔軟性と最大スループットとの間の基本的な決定となります。装入・排出は、バッチベースの制御と適応性に優れていますが、直接通過は大量生産向けに設計されています。

装入・排出方法:バッチベースの柔軟性

この方法は、「イン・アウト」システムとも呼ばれ、各室を個別の隔離された処理ステーションとして扱います。

仕組み

材料のバッチは、装入車(charge car)またはマニピュレーターと呼ばれる外部機構によってチャンバーに移動されます。チャンバーのドアが密閉され、プロセス(例:加熱)が実行され、ドアが再び開かれます。その後、同じ外部マニピュレーターがバッチを取り出し、次のチャンバー(例:焼入れ槽または冷却ステーション)に移動させます。

主な利点:プロセス制御と多用途性

各バッチが個別に処理されるため、装入・排出方法は優れた柔軟性を提供します。異なる時間、温度、雰囲気の「レシピ」を持つ異なる部品を、いずれかのプロセスを損なうことなく連続して容易に実行できます。

主な利点:優れたチャンバー分離性

チャンバーは完全に分離されています。これにより、焼入れ油の蒸気などの汚染物質が高温加熱チャンバーに入るのを防ぐ優れた雰囲気の完全性(atmospheric integrity)が確保されます。これは、雰囲気の純度が最優先される浸炭や窒化などのデリケートなプロセスにとって極めて重要です。

一般的な構成:二室炉

古典的な例は、密閉された加熱チャンバーと、それに接続された装入・排出・焼入れチャンバーで構成される二室炉です。装入車が材料を加熱チャンバーに装入し、サイクル後に取り出し、焼入れ槽に降ろしますが、これらはすべて2番目のチャンバー内で行われます。

直接通過方法:連続的なスループット

この方法は、アセンブリラインのように機能し、材料が炉の内部を介して次のゾーンへと順番に移動します。

仕組み

材料は最初のチャンバーまたは前室に装入されます。処理ステップの後、内部ドア(internal door)が開き、内部の移送機構がバッチを次の隣接するチャンバーに直接押し込むか引き込みます。これは、バッチが最終チャンバーから出るまで続きます。

主な利点:生産速度の最大化

この方法はアイドル時間を最小限に抑えます。1つのバッチが2番目のチャンバーに移動すると、新しいバッチがすぐに最初のチャンバーに入ることができます。この連続的な流れ(continuous flow)は、プロセスレシピがほとんど変更されない標準化された部品の大量生産に最適です。

主な利点:潜在的なエネルギー効率

材料がより小さく内部の開口部を通過するため、外部の装入車のために大きなメインドアを開ける場合と比較して、熱や保護ガスの損失が少なくなる可能性があります。これは、高稼働率のシナリオでのエネルギーとガスの消費削減につながります。

一般的な構成:三室炉

一般的な直接通過炉は、装入・パージ前室、中央加熱チャンバー、最終焼入れまたは冷却チャンバーの3つのチャンバーを備えています。このレイアウトは、材料の開始から終了までのスムーズで中断のない流れを促進します。

トレードオフの理解

どちらの方法も普遍的に優れているわけではなく、正しい選択は完全にアプリケーションの特定の要件に依存します。

スループット対柔軟性

これが中心的なトレードオフです。直接通過は標準化された部品の**スループットを優先**します。装入・排出は、さまざまな部品やプロセスのための**柔軟性を優先**します。

雰囲気の完全性

装入・排出方法は、チャンバー間の雰囲気分離の最高レベルを提供します。直接通過システムでは、内部ドアが開くときに雰囲気の「引きずり出し」が発生するリスクが常にあり、これは非常にデリケートなプロセスを損なう可能性があります。

設備投資コストとフットプリント

シンプルな二室の装入・排出システムは、初期費用が低く、設置面積が小さい場合があります。しかし、洗練された装入車を備えた複雑な多ステーションの装入・排出システムは、直接通過システムよりも大きく、高価になる可能性があります。

メンテナンスとアクセス

装入・排出システムの外部装入車は、通常、メンテナンスのためにアクセスしやすくなっています。直接通過炉の内部移送機構は到達が困難な場合があり、炉内の修理がより複雑で時間のかかるものになる可能性があります。

プロセスに最適な方法の選択

あなたの運転目標は、装入処理方法を選択するための主要な推進要因です。明確な決定を下すために、以下を考慮してください。

- プロセスの多用途性と多様な部品の取り扱いを主に重視する場合:優れたバッチレベルの制御と雰囲気分離が可能な装入・排出方法を選択してください。

- 大量の標準化された生産を主に重視する場合:スループットと運転効率を最大化するために、直接通過方法を選択してください。

- プロセスが大気汚染に対して非常にデリケートな場合:装入・排出方法の優れたチャンバー分離性が、より安全で信頼性の高い選択肢となります。

バッチの柔軟性と連続スループットとのこの基本的なトレードオフを理解することにより、炉のアーキテクチャを生産戦略に直接合わせることができます。

要約表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| 装入・排出 | バッチベース、高い柔軟性、優れた雰囲気分離 | 多様な部品、浸炭などのデリケートなプロセス |

| 直接通過 | 連続フロー、高いスループット、潜在的な省エネ | 大量、標準化された生産 |

適切な炉方法で熱処理を最適化する準備はできていますか? 優れた研究開発と社内製造を活用するKINTEKは、最先端の高温炉ソリューションを備えた多様な研究所を提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、これらは独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、当社のプロセス効率とスループットをどのように向上できるかをご相談ください!

ビジュアルガイド