真空熱処理とは、本質的に、雰囲気をほぼ真空に排気した炉内で金属を加熱・冷却するプロセスです。この根本的な変化、つまり酸素やその他の反応性ガスの除去は、酸化や脱炭などの表面反応を防ぎます。その結果、部品は本質的に清浄で明るい表面を持ち、硬度や靭性など、均一に向上した優れた機械的特性を備えることになります。

真空熱処理の根本的な利点は、単に部品をきれいにすることだけではありません。それは**比類のないプロセス制御**を達成することにあります。雰囲気の変動要素を取り除くことで、プロセスは優れた均一性と再現性をもたらし、より高性能で信頼性の高い部品につながります。

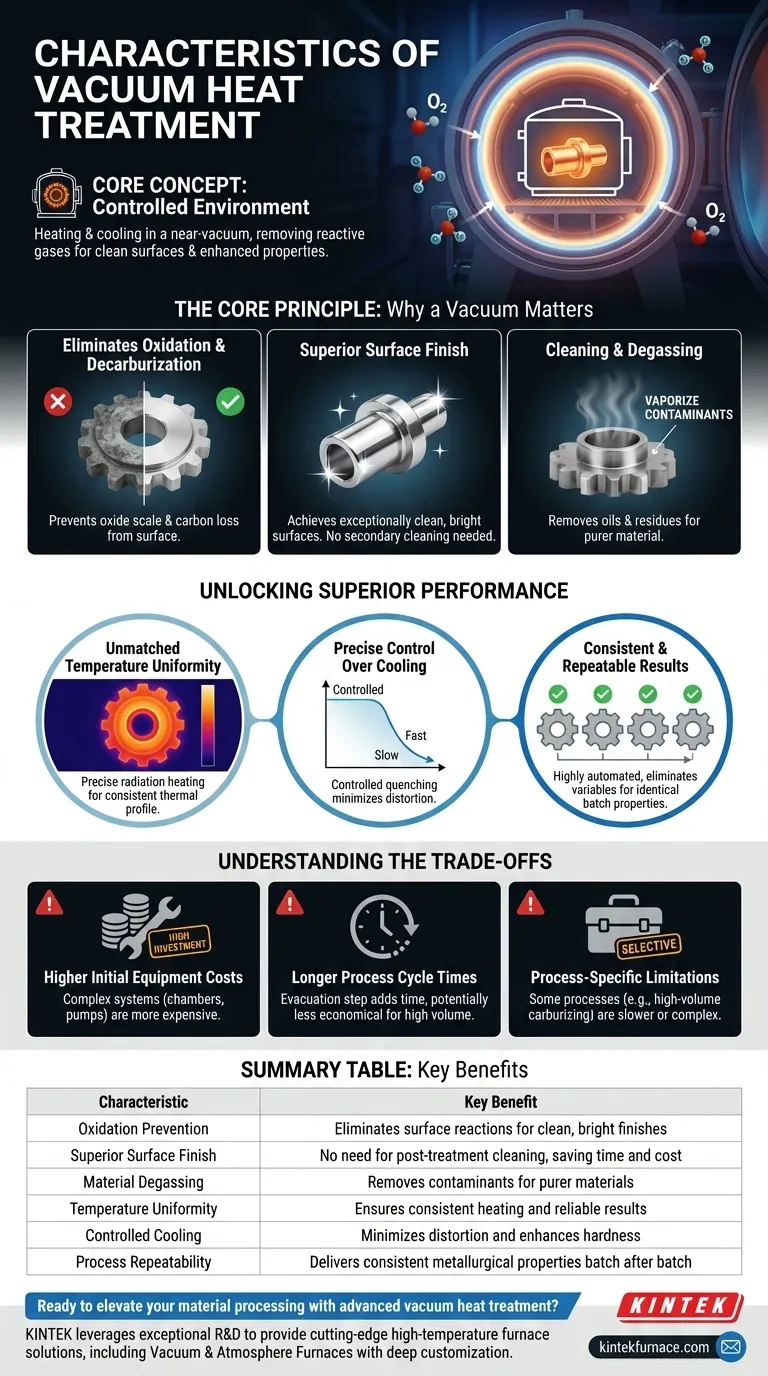

基本原理:なぜ真空が重要なのか

このプロセスの決定的な特徴は、制御された環境です。雰囲気を取り除くことは、熱が材料にどのように影響するかを根本的に変え、従来の熱処理法では達成が困難な大きな利点をもたらします。

酸化と脱炭の排除

従来の炉では、空気中の酸素が熱い金属表面と反応し、酸化スケール層を形成します。真空環境は、定義上、この反応が発生するのに十分な酸素を欠いています。これにより、酸化や鋼材表面からの炭素の損失(脱炭)が完全に防止されます。

優れた表面仕上げの実現

酸化防止の結果として、完成した部品は例外的に清浄で明るい表面になります。部品は、入れた時と同じ表面仕上げのまま炉から出てくるため、ショットブラストや化学洗浄などのコストがかかり時間のかかる二次加工が不要になります。

材料のクリーニングと脱ガス

高温と低圧の組み合わせにより、油分や洗浄残渣などの表面汚染物質が蒸発することがあります。この「クリーニング」効果により材料が純粋になり、真空ろう付けや医療用インプラントなどの用途には極めて重要です。

優れた材料性能の解き放ち

プロセス制御こそが真空処理の真骨頂です。真空は、従来の炉では不可能な熱管理を可能にし、材料の最終特性に大きな改善をもたらします。

比類のない温度均一性

真空加熱は主に放射によって達成されます。これにより、ワーク全体にわたって極めて均一で正確な温度制御が可能になります。炉内の位置に関係なく、すべての部品が同じ熱プロファイルを経験し、一貫した結果が保証されます。

冷却の精密な制御

焼入れ(急冷)は硬度を出すために重要です。真空炉では、不活性ガス、油、または水を用いた高度に制御された焼入れが可能です。この精度により熱衝撃や歪みが最小限に抑えられ、特に複雑または繊細な形状にとって重要です。

一貫性のある再現可能な結果

雰囲気組成などの変数が排除されるため、プロセスは高度に自動化され再現可能です。均一な加熱と制御された冷却の組み合わせにより、バッチ内のすべての部品、およびその後のすべてのバッチが、全く同じ冶金特性を達成することが保証されます。

トレードオフの理解

真空熱処理は強力ですが、万能の解決策ではありません。客観的な評価のためには、その特定のコストと制約を認識する必要があります。

初期設備費用の高さ

真空炉は、密閉チャンバー、強力なポンプ(バックアップ、ブースター、拡散ポンプ)、および洗練された制御を伴う複雑なシステムです。これにより、標準的な雰囲気炉よりも購入および保守が高価になります。

プロセスサイクルの時間の長期化

炉を排気して真空を作り出す工程が、すべてのサイクルの最初に時間を追加します。特定の低価値・高生産量の部品の場合、サイクルの時間が長いため、より速い雰囲気熱処理よりもプロセスが非経済的になる可能性があります。

プロセス固有の制限

汎用性はありますが、大量浸炭などの一部の熱化学プロセスは、確立された雰囲気法と比較して、真空下では時間がかかったり複雑になったりすることがあります。選択は、特定の材料、部品形状、および目的とする結果によって決まります。

用途に応じた正しい選択を行う

真空熱処理を選択するかどうかは、最終部品に要求される品質、性能、コストの制約に完全に依存します。これは最終部品の完全性への投資に関する決定です。

- 表面仕上げと外観が主な焦点の場合: 真空処理は決定的な選択肢です。なぜなら、後処理洗浄やスケール除去の必要性をなくすからです。

- 最高の性能と信頼性が主な焦点の場合: 真空炉の精密な熱制御は、クリティカルなアプリケーションに要求される均一な微細構造と一貫した機械的特性をもたらします。

- コスト重視の単純な部品の大量生産が主な焦点の場合: 一部の表面酸化やそれほど精密でない特性を部品が許容できる場合、従来の雰囲気処理の方が経済的な解決策となる可能性があります。

究極的に、真空熱処理への投資は、プロセス制御と最終部品の品質への投資です。

要約表:

| 特徴 | 主な利点 |

|---|---|

| 酸化防止 | 表面反応を排除し、クリーンで明るい仕上がりを実現 |

| 優れた表面仕上げ | 後処理洗浄が不要で、時間とコストを節約 |

| 材料の脱ガス | 汚染物質を除去し、材料をより純粋にする |

| 温度均一性 | 均一な加熱と信頼性の高い結果を保証 |

| 制御された冷却 | 歪みを最小限に抑え、硬度を向上させる |

| プロセスの再現性 | バッチごとに一貫した冶金特性を提供する |

先進的な真空熱処理で材料加工をレベルアップする準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムなど、最先端の高温炉ソリューションを多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、比類のないプロセス制御と優れた部品品質を実現できます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の熱処理プロセスを最適化し、プロジェクトにおけるイノベーションを推進する方法についてご相談ください!

ビジュアルガイド