産業用高真空熱分解炉は、物理的な力ではなく熱分解を利用して材料を分離する点で、機械的方法とは根本的に異なります。 機械的なストリッピングが摩耗や破砕に頼るのに対し、真空熱分解は精密な熱を加えてバインダーの化学結合を分解し、活物質を電流コレクタからクリーンに剥離させます。

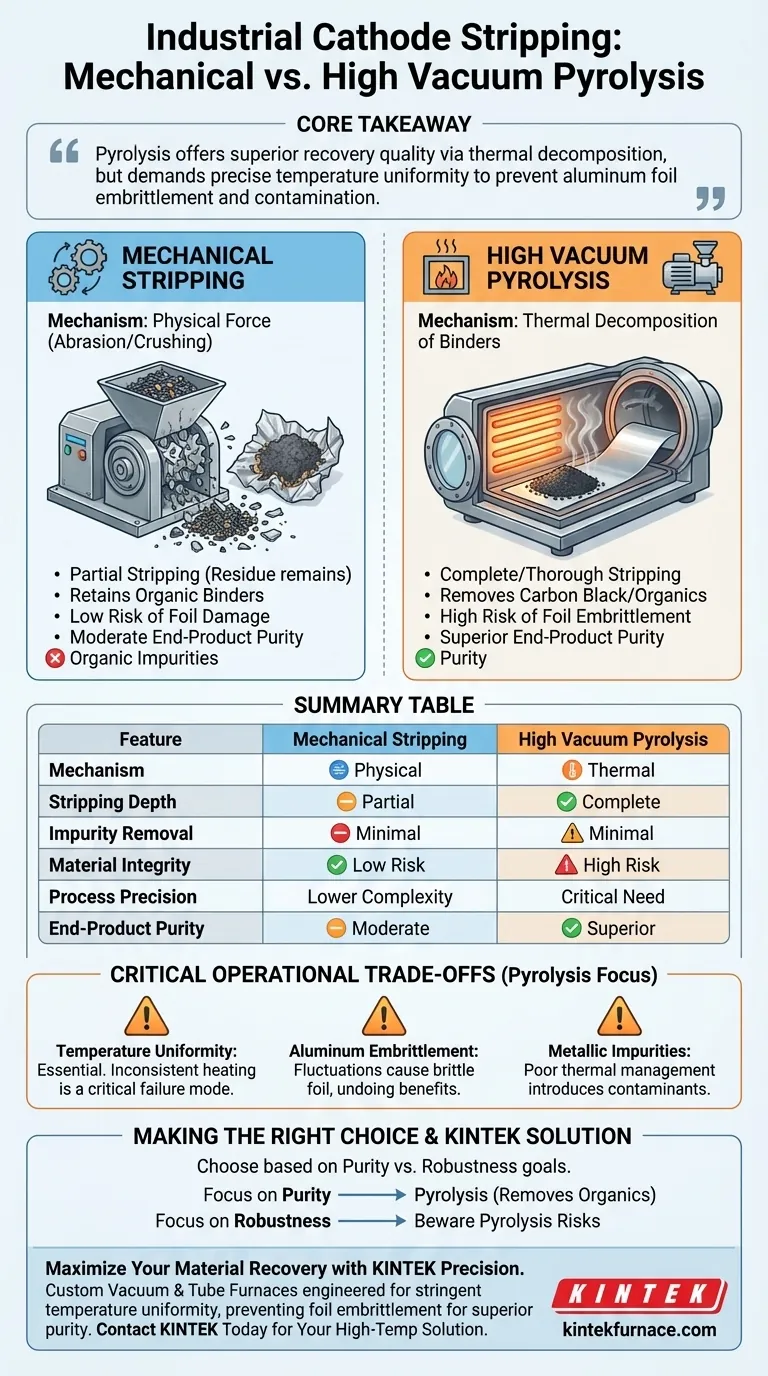

コアの要点 高真空熱分解は、有機不純物を効果的に除去し、完全なストリッピングを保証することで、機械的方法よりも高品質な材料回収を提供します。しかし、この方法には重大な技術的リスクが伴います。温度均一性が確保されない場合、アルミニウム箔が脆化し、材料ストリームが汚染されるという直接的な脅威に直面します。

真空熱分解による分離の仕組み

バインダーの熱分解

材料を物理的に引き離す機械的方法とは異なり、熱分解は化学的接着を標的とします。

炉は高温を使用して、活物質を電流コレクタに接着しているバインダーを分解または炭化させます。

接着の除去

バインダーが化学的に変化または破壊されると、層間の接着は効果的に除去されます。

これにより、材料の構造を損傷する可能性のある攻撃的な物理的衝撃を必要とせずに、活物質が自然に剥離します。

機械的ストリッピングに対する利点

優れたストリッピング完了度

熱分解の主な利点は、分離の深さです。

機械的技術では箔に材料が残ることがありますが、高真空熱分解はより徹底的なストリッピングを提供し、貴重な活物質の回収率を最大化します。

有機不純物の除去

機械的分離では、微細な有機残留物に対処できないことがよくあります。

熱分解は、有機不純物、特にカーボンブラックを燃焼または除去することで、この点で優れています。これにより、純粋に機械的なラインの出力と比較して、より純粋な最終製品が得られます。

重要な運用のトレードオフ

温度均一性の要件

熱分解の効果は精度にかかっています。

システムは、炉チャンバー全体にわたって非常に高い温度均一性を必要とします。一貫性のない加熱は、軽微な効率損失ではありません。それは重大なプロセス障害モードです。

アルミニウム脆化のリスク

温度制御が変動したり、特定の制限を超えたりすると、アルミニウム箔の電流コレクタが脆くなる可能性があります。

脆化した箔は容易に破片化し、後で活物質から分離するのが困難になり、プロセスの利点を事実上無効にします。

金属不純物の管理

高温処理には、固有の汚染リスクが伴います。

不十分な熱管理は、活物質への過剰な金属不純物の混入につながる可能性があります。これは、有機不純物を除去することによって得られた純度を損ないます。

目標に合わせた適切な選択

高真空熱分解が施設に適したアプローチであるかどうかを判断するには、純度要件と熱変数に対する制御能力を比較検討してください。

- 主な焦点が材料純度である場合:熱分解は、機械的方法が見逃すカーボンブラックのような有機不純物を除去するため、優れた選択肢です。

- 主な焦点がプロセスの堅牢性である場合:箔の脆化と金属汚染という重大な落とし穴を回避するには、熱分解には厳格な温度均一性が必要であることを認識してください。

実装の成功は、炉の電力よりも、化学的に精密な熱環境を維持する能力にかかっています。

概要表:

| 特徴 | 機械的ストリッピング | 高真空熱分解 |

|---|---|---|

| メカニズム | 物理的な力(摩耗/破砕) | バインダーの熱分解 |

| ストリッピング深度 | 部分的(残留物が残ることが多い) | 完全/徹底的なストリッピング |

| 不純物除去 | 最小限(有機バインダーを保持) | 高(カーボンブラック/有機物を除去) |

| 材料の完全性 | 箔の損傷リスクが低い | 箔の脆化リスクが高い |

| プロセス精度 | 複雑性が低い | 温度均一性の重要な必要性 |

| 最終製品の純度 | 中程度 | 優れている(純粋な活物質) |

KINTEK Precisionで材料回収を最大化しましょう

一貫性のない熱制御でカソード回収を妥協しないでください。KINTEKは、産業用熱分解の厳格な温度均一性要件に特化して設計された、高性能でカスタマイズ可能な真空およびチューブ炉システムを提供します。当社の専門的なR&Dおよび製造チームは、お客様の機器が箔の脆化を防ぎ、優れた材料純度のためのストリッピング完了度を最大化することを保証します。

バッテリーリサイクルの効率を向上させる準備はできましたか?

カスタム高温ソリューションの設計については、今すぐKINTEKにお問い合わせください

ビジュアルガイド

参考文献

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 真空焼入れプロセスを最適化する設計機能とは?精密な金属組織制御を実現する

- 回収された炭素繊維の乾燥において、従来のオーブンではなく真空オーブンを使用するプロセス上の利点は何ですか?

- 模擬パイロプロセッシング塩の予備脱水に真空乾燥オーブンとシリカゲル乾燥剤が使用されるのはなぜですか?

- 真空炉とは何ですか、またその主な機能は何ですか?高温処理における純度と精度の実現

- 低圧真空浸炭を始めたばかりの方向けのサポート体制とは?専門家の指導でLPVCをマスターしましょう

- 利用可能な真空ろう付け炉にはどのような種類がありますか? 材料に適した設計を選択する

- 真空ろう付けがクリーンなプロセスと見なされるのはなぜですか?酸化物フリー、フラックスフリーの金属接合を実現

- 高品質のカルシウム系ペルレナートの合成において、高真空ポンプシステムはどのように役立ちますか? 専門家による合成