真空炉の核心は、制御された低圧環境で熱処理を行う特殊なタイプの炉です。その主な機能は、空気やその他のガスの干渉なしに材料を高温で処理することです。密閉チャンバーから大気を排気することで、酸化などの望ましくない化学反応を防ぎ、汚染源を排除します。

空気を除去することにより、真空炉は超クリーンな環境を作り出します。これにより、酸化のような望ましくない化学反応を防ぎ、従来の炉では達成不可能な、優れた純度、強度、特定の微細構造を持つ材料を生成する高温プロセスが可能になります。

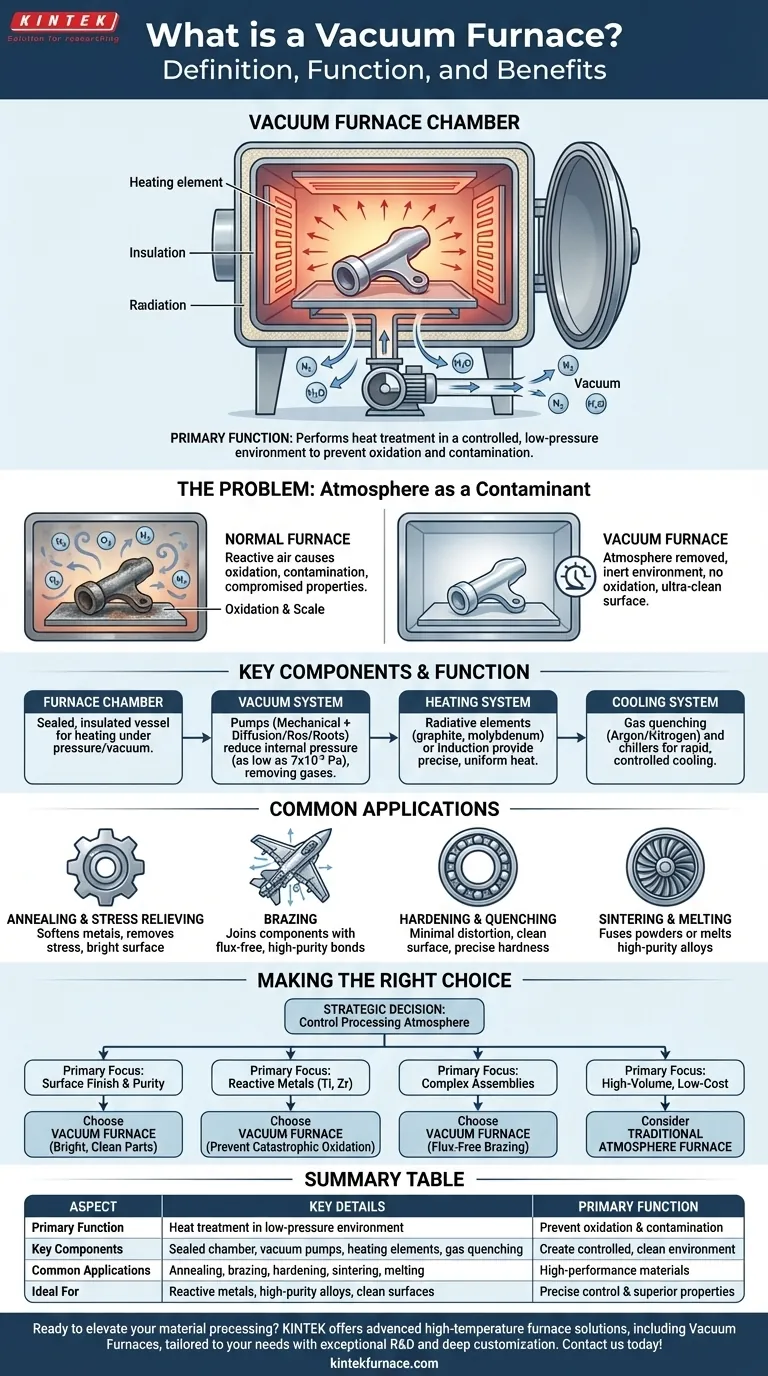

根本的な問題:汚染物質としての雰囲気

高温になると、ほとんどの材料は非常に反応性が高くなります。主に窒素、酸素、水蒸気で構成される私たちの周りの空気は、処理中の部品を損傷または破壊する可能性のある攻撃的な因子となります。

従来の炉が不十分な理由

大気に開かれた従来の炉では、金属部品を加熱すると、空気中の酸素がその表面と急速に反応します。酸化として知られるこのプロセスは、部品の寸法、表面仕上げ、材料特性を損なうスケール層を生成します。

真空による解決策

真空炉は、密閉チャンバーから雰囲気を物理的に除去することで、この問題を解決します。これらの反応性ガスを排気することにより、化学的に不活性な環境を作り出します。これにより、材料に加えられる変化は、慎重に制御された熱の適用によって引き起こされるものだけになります。

酸化防止を超える利点

真空には、他にも2つの大きな利点があります。第一に、空気中の塵埃やその他の粒子による汚染を排除します。第二に、熱伝達(対流)の媒体としてのガスを除去するため、熱は主に放射によって伝達され、適切な条件下ではより正確で均一な温度制御が可能になります。

主要コンポーネントとその機能

真空炉は、制御された環境を作成し維持するために各コンポーネントが重要な役割を果たす複雑なシステムです。

炉チャンバー

これは、製品を加熱のために設置する密閉された断熱容器です。内部は高温に耐え、内部に真空を引いたときには巨大な外部大気圧にも耐えるように作られています。

真空システム

これは炉の心臓部です。通常、圧力を下げるために一連のポンプを使用します。機械式の「ラフィング」ポンプが大部分の空気を除去し、次に拡散ポンプまたはルーツポンプが動作して、しばしば7 × 10⁻³パスカルという低い圧力に達する高真空を実現します。バルブとゲージは、真空レベルを正確に制御および監視するために使用されます。

加熱システム

グラファイトやモリブデンなどの耐火金属で作られたことが多い発熱体は、チャンバー内部に配置され、製品に熱を放射します。真空誘導溶解(VIM)炉のような一部の高度な設計では、磁場を使用して金属自体に直接電流を誘導し、接触なしに加熱・溶解させます。

冷却システム

冷却速度の制御は、加熱と同じくらい重要です。多くの真空炉には、ガス急冷システムが搭載されており、チャンバーにアルゴンや窒素などの高純度の不活性ガスを急速に再充填できます。強力なファンがこのガスを循環させ、熱を迅速かつ制御された方法で除去します。外部チラーは、炉壁やコンポーネントを冷却するためにも使用されます。

真空熱処理の一般的な用途

真空炉の独自の機能により、高性能の産業プロセスの幅広い分野で不可欠なものとなっています。

アニーリング(焼鈍)と応力除去

このプロセスは金属を軟化させ、延性を高め、製造中に発生した内部応力を除去します。真空下で行うことで、部品が変色がなく明るくクリーンな表面で出てくることが保証されます。

ろう付け(ブレージング)

真空ろう付けは、部品を接合するための優れた方法です。フラックス(融剤)を必要とせずにフィラーメタルが接合部にきれいに流れ込むことを可能にし、特に航空宇宙や医療機器の複雑なアセンブリにおいて、強力で高純度の結合を形成します。

焼き入れと急冷

真空下で鋼やその他の合金を焼き入れ処理すると、歪みが最小限に抑えられ、表面がきれいになります。制御されたガス急冷により、正確な冷却速度で特定の硬度レベルと微細構造を達成できます。

焼結および溶解

真空炉は、粉末金属を固形塊に融合させる(焼結)ため、または極めて高純度の合金を溶解・製造するために使用されます。空気との反応を防ぐことで、最終材料はタービンブレードや医療用インプラントなどの重要な用途に理想的な強化された特性を持ちます。

目標に合わせた適切な選択

真空炉を使用するかどうかの決定は、最終部品の材料要件と望ましい結果に完全に依存します。

- 表面仕上げと純度が主な焦点の場合: 真空炉は、酸化を防ぎ、二次的な洗浄を必要としない明るくクリーンな部品を実現するための理想的な選択肢です。

- 反応性金属の処理が主な焦点の場合: チタン、ジルコニウム、特定の超合金などの材料は、高温での壊滅的な酸化を防ぐために真空が必要です。

- 複雑なアセンブリの接合が主な焦点の場合: 真空ろう付けは、フラックスフリーの接合部を作成し、複雑なコンポーネントに対して比類のない強度と清浄度を提供します。

- 大量生産で低コストの処理が主な焦点の場合: 完全にきれいな表面と絶対的な材料純度が重要な要件でない場合、従来の雰囲気炉の方が費用対効果が高い可能性があります。

結局のところ、真空炉の選択は、処理雰囲気を制御し、最終材料が完全性と性能の最高基準を満たすことを保証するための戦略的な決定となります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 主な機能 | 酸化と汚染を防ぐための低圧環境での熱処理。 |

| 主要コンポーネント | 密閉チャンバー、真空システム(ポンプ)、発熱体(例:グラファイト)、冷却システム(ガス急冷)。 |

| 一般的な用途 | 高性能材料のアニーリング、ろう付け、焼き入れ、焼結、溶解。 |

| 理想的な用途 | 反応性金属、高純度合金、クリーンな表面と正確な制御が必要なプロセス。 |

精度と純度で材料処理を向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を満たすための強力な深層カスタマイズ機能によって裏打ちされています。反応性金属、複雑なアセンブリ、または厳しい純度基準に取り組んでいるかどうかにかかわらず、当社の専門知識があらゆる優れた結果を保証します。当社の信頼性の高い高性能炉技術がお客様の目標をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド