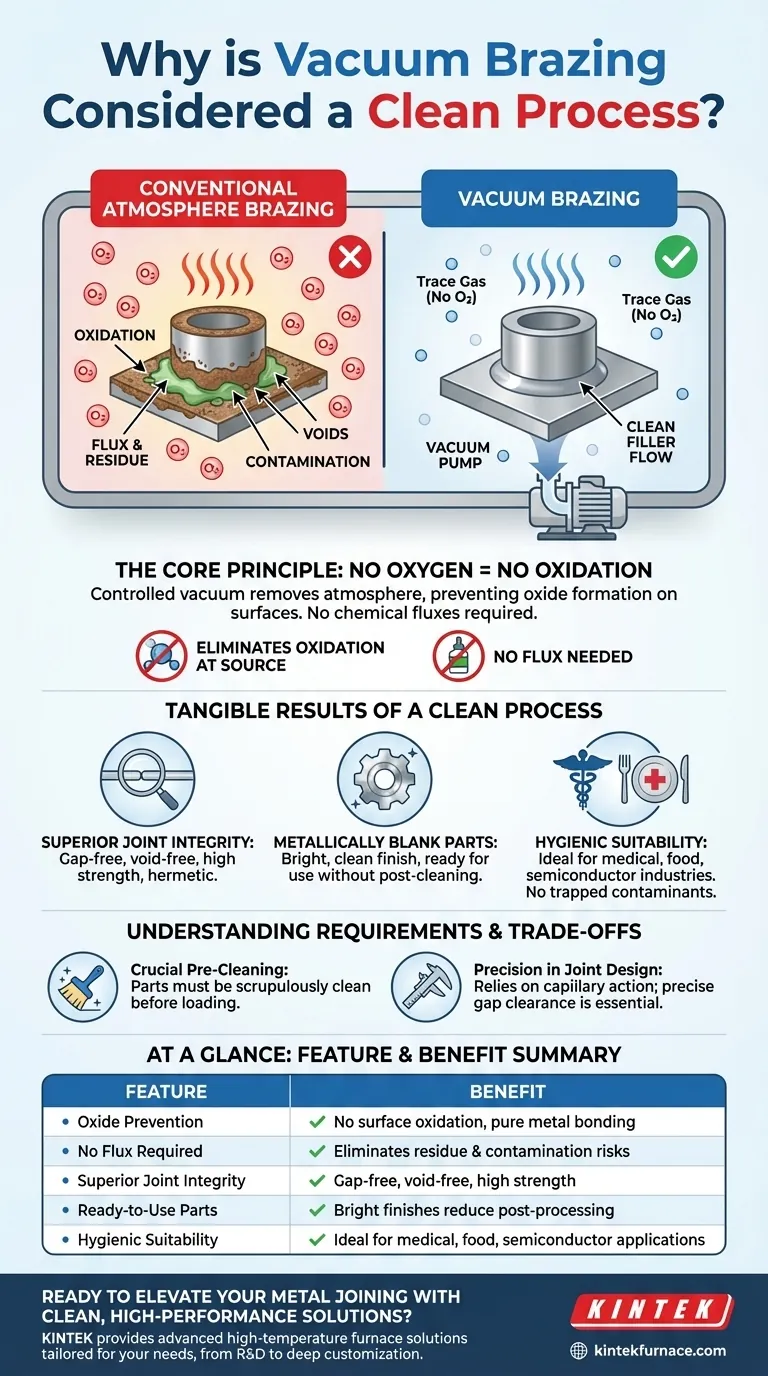

要するに、真空ろう付けは制御された真空環境下で行われるため、クリーンなプロセスと見なされます。 大気、特に酸素を除去することにより、金属表面が加熱される際の酸化物の生成を防ぎます。この酸化の除去は、フラックスとして知られる化学洗浄剤が不要であることを意味し、残留物や汚染のない接合部が得られます。

真空ろう付けが極めてクリーンである核となる理由は、化学薬品に頼って汚染を除去するのではなく、汚染がそもそも形成されるのを防ぐからです。この本質的な保護により、より強く、より純粋な接合部と、多くの場合、後処理なしで使用できる完成品が得られます。

核となる原理:真空がいかにして清浄度を生み出すか

真空ろう付けがなぜそれほど効果的なのかを理解するには、真空が接合環境を根本的にどのように変えるかを見る必要があります。ろう付けに必要な高温では、金属は非常に反応性が高くなります。

発生源での酸化の除去

通常の雰囲気中では、金属を加熱すると酸素と急速に反応し、表面に酸化物の層が形成されます。この酸化物層はバリアとして機能し、ろう材が母材によく濡れたり接合したりするのを妨げます。

高真空炉は、酸素を含む大気ガスのごく大部分を除去します。極めて低い圧力の環境を作り出すことで、1100°Cを超える温度であっても、酸化物を生成するのに十分な酸素分子が存在しなくなります。

フラックスの必要性の排除

従来のろう付け方法(開放空中でのトーチろう付けや誘導ろう付けなど)では、化学的なフラックスが必要です。フラックスは、既存の酸化物を溶解し、加熱中に新たな酸化物ができるのを防ぐために接合部に塗布される強力な薬剤です。

問題は、フラックスが接合部に閉じ込められ、ボイドや将来的な腐食の原因となる可能性があることです。また、ろう付け後に徹底的に洗浄する必要のあるガラス状の残留物を残します。真空は酸化物を自然に防ぐため、真空ろう付けではフラックスはまったく不要であり、これらのリスクを完全に排除します。

クリーンなプロセスの具体的な結果

このフラックスフリー、酸化物フリーの環境は、最終製品の品質を決定づける具体的な利点をもたらします。清浄度は見た目だけでなく、部品の性能に不可欠です。

優れた接合部の完全性

フラックスと酸化物の不在により、溶融したろう材が毛細管現象によって接合部に妨げられずに流れ込みます。これにより、隙間やボイドのない接合部が、卓越した強度と気密シール性を備えて得られます。

このプロセスはまた、優れた温度均一性と、遅く制御された冷却サイクルも提供します。これにより、アセンブリ全体の残留応力が減少し、金属の構造的完全性が維持され、歪みや亀裂を防ぎます。

金属光沢があり、すぐに使用できる部品

真空炉から出てきた部品は、明るく輝き、金属光沢があります。洗浄すべきフラックスの残留物も、酸化による変色もありません。

多くの場合、部品はすぐに使用できるか、次の組み立て工程に進むことができるため、ろう付け後の洗浄作業にかかる時間とコストを大幅に削減できます。

衛生用途への適合性

クリーンな仕上がりと隙間のない接合部の組み合わせにより、真空ろう付けは医療、食品、半導体産業の部品にとって好ましい方法となっています。滑らかで非多孔質な接合部は、バクテリアや汚染物質が閉じ込められる余地を残さず、衛生的で容易に滅菌できる表面を保証します。

トレードオフと要件の理解

結果は極めてきれいですが、それを達成するには細心の準備とプロセス制御が必要です。出力の「清浄度」は、入力の清浄度に直接依存します。

予備洗浄の重要な役割

真空ろう付けは清浄度を維持するのであり、清浄度を作り出すわけではありません。部品は、組み立てられて炉に入れられる前に、徹底的に洗浄されなければなりません。油分、グリース、その他の表面汚染物質は真空中で蒸発し、炉全体と内部の部品を汚染する可能性があります。

接合部の設計の精度

このプロセスは、毛細管現象に頼ってろう材を接合部に引き込みます。そのためには、通常0.025mmから0.125mmの非常に正確で一貫した隙間、つまり接合部のクリアランスが必要です。これからの逸脱は、不完全な接合部の充填や弱い結合につながる可能性があります。

厳格なプロセス制御と設備

成功する真空ろう付けには、高温で深い真空を維持できる高品質の炉が必要です。熱サイクル全体(加熱、ろう付け温度での短時間の保持、ゆっくりとした冷却)は、最終アセンブリの冶金特性が満たされるように正確に制御されなければなりません。

目標のための正しい選択をする

真空ろう付けがプロジェクトに適しているかどうかを判断することは、あなたの主な目的にかかっています。

- 主な焦点が、高純度または衛生用途である場合: 真空ろう付けは理想的な選択肢です。医療または食品グレードの基準に要求される残留物フリーで隙間のない接合部を生成するためです。

- 主な焦点が、最高の接合強度と信頼性である場合: 真空中で生成されるボイドのない低応力接合部は、航空宇宙や防衛などの重要な用途に優れています。

- 主な焦点が高生産量の効率である場合: 真空ろう付けは非常に効率的である可能性があります。なぜなら、焼入れや時効処理などのプロセスを単一の炉サイクルに統合できる場合があるからです。

結局のところ、真空ろう付けはプロセス自体に不可欠なレベルの品質と清浄度を提供し、高性能部品を製造するための強力なツールとなっています。

要約表:

| 特徴 | 利点 |

|---|---|

| 酸化防止 | 表面酸化がなく、純粋な金属接合を保証 |

| フラックス不要 | 残留物と汚染のリスクを排除 |

| 優れた接合部の完全性 | 隙間やボイドのない、高強度の接合部 |

| すぐに使用できる部品 | 明るい光沢のある仕上がりにより後処理を削減 |

| 衛生的な適合性 | 医療、食品、半導体用途に最適 |

クリーンで高性能なソリューションで金属接合を向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ライン—マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む—は、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって強化されています。航空宇宙、医療、その他の高純度産業に従事しているかどうかにかかわらず、当社の真空ろう付けの専門知識は優れた結果を保証します。クリーンで効率的なろう付けプロセスを実現する方法について話し合うため、今すぐお問い合わせください!

ビジュアルガイド