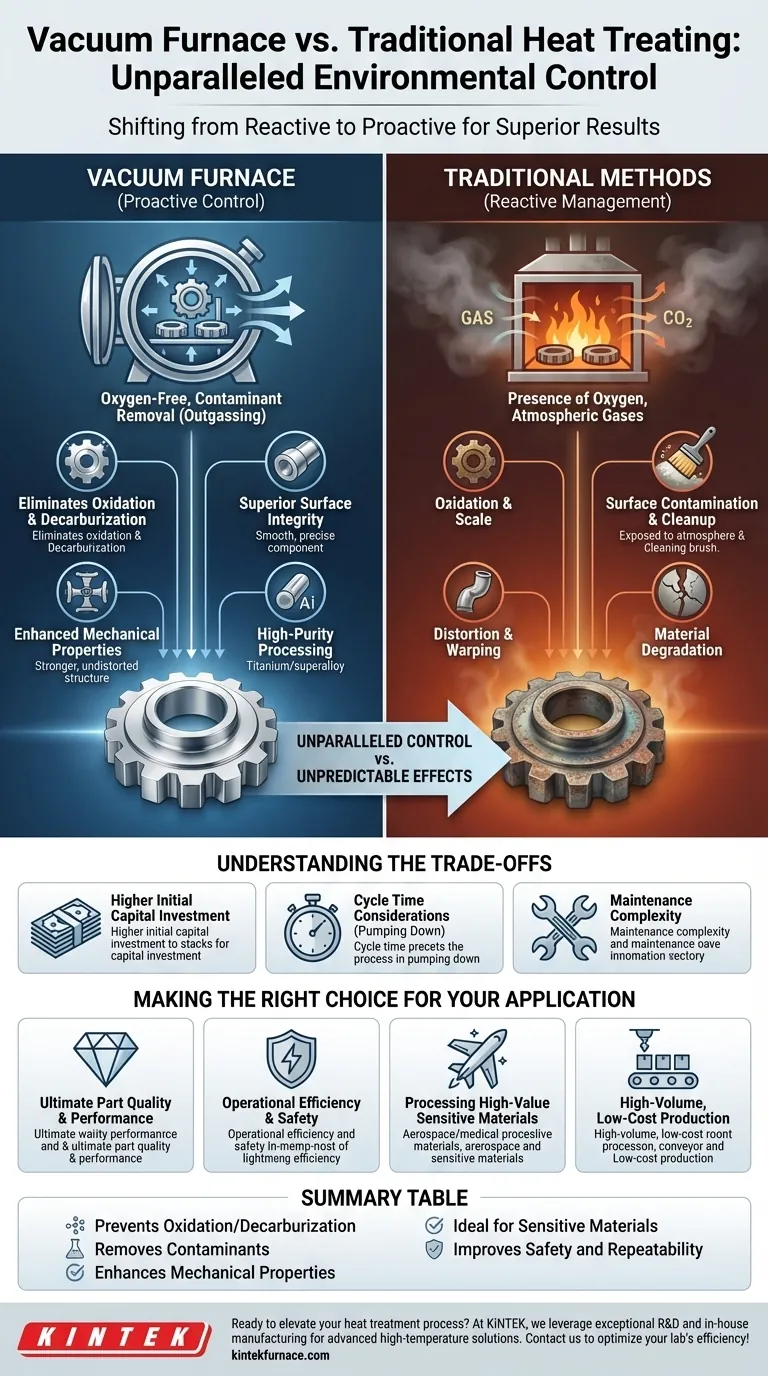

技術的な観点から見ると、熱処理に真空炉を使用する利点は、一つの核となる原則に由来します。それは比類のない環境制御です。酸素などの大気ガスを除去することで、真空炉は有害な表面反応を防ぎ、よりクリーンで優れた機械的特性を持つ部品、強化されたプロセスの再現性、そして従来の大気ベースの方法と比較して大きな安全性と環境上の利点をもたらします。

真空熱処理の根本的な利点は、単一の機能ではなく、反応的プロセス(予測不能な大気の影響を管理する)から予防的プロセスへの移行です。ほぼ完璧に制御された環境を作り出すことで、材料自体の最終的な特性を正確に決定する力を得ることができます。

基本:真空環境がすべてを変える仕組み

真空炉は、内部の部品を加熱する前に、密閉されたチャンバーから空気やその他のガスをほぼすべて排出することで動作します。この一見単純な変化が、熱処理プロセス全体に甚大な影響を与えます。

酸化と脱炭の排除

従来の炉では、制御された雰囲気下であっても酸素の存在は、高温で必然的に酸化を引き起こします。これにより、スケール、変色、粗い表面仕上げが生じ、しばしば高価な二次洗浄作業が必要となります。

真空環境は、定義上、無酸素です。これにより、酸化と脱炭(鋼の表面からの炭素の損失)が完全に防止され、部品は炉から取り出されたときに明るく、きれいで、変化のない表面を持つことが保証されます。

汚染物質と揮発性物質の除去

真空は、部品の表面から積極的に汚染物質を引き抜きます。これには、残留油、グリース、さらには材料内部に閉じ込められたガスも含まれ、このプロセスは脱ガスとして知られています。

このような浄化効果は、大気炉では不可能です。大気炉では、そのような汚染物質は単に燃焼し、材料に再付着して品質を損なう可能性があります。

製品の品質と性能への影響

真空炉の制御された環境は、最終部品の測定可能な改善に直接つながります。これが、航空宇宙、医療、高性能工具などの重要な産業で真空炉が採用される主な理由です。

優れた表面完全性

酸化やスケールがないため、部品の表面と寸法公差は処理前とまったく同じように保たれます。これは、わずか数ミクロンでも材料の損失が許容されない高精度部品にとって極めて重要です。

強化された機械的特性

完璧な均一な放射加熱と制御された冷却(焼入れ)の組み合わせにより、熱応力が最小限に抑えられます。これにより、従来のS方法と比較して、歪みや反りが大幅に軽減されます。

さらに、この正確な制御により、硬度、延性、耐摩耗性、疲労寿命の向上など、材料の特性が改善され、より一貫性のあるものになります。

高純度処理の実現

チタンや高度な超合金のような反応性金属の場合、高温で酸素や窒素とわずかでも相互作用すると、その機械的特性に壊滅的な影響を及ぼす可能性があります。

真空炉は、これらの敏感で高価値の材料を汚染することなく処理できる唯一の十分純粋な環境を提供し、厳格な組成および性能要件を満たすことを保証します。

トレードオフの理解

強力であるにもかかわらず、真空炉技術は万能の解決策ではありません。客観的な評価には、その特定の限界を認識する必要があります。

初期設備投資の高さ

真空炉は、密閉されたチャンバー、真空ポンプ、洗練された制御システムを備えており、従来の雰囲気炉と比較して初期費用がかなり高くなります。

サイクル時間の考慮事項

チャンバーを必要な真空レベルまで排気するプロセスは、すべてのサイクルの開始時に時間を追加します。特定の大量生産品で利益率の低い部品の場合、連続ベルト式の雰囲気炉の方が高いスループットを提供する可能性があります。

メンテナンスの複雑さ

真空システム自体(ポンプ、シール、バルブ、計器類を含む)は、適切なメンテナンスとトラブルシューティングに専門知識を必要とします。これは、より単純な炉のタイプに慣れているメンテナンスチームにとって、より急な学習曲線となる可能性があります。

アプリケーションに適した選択を行う

適切な熱処理技術の選択は、特定のプロジェクトの目標と制約に完全に依存します。

- 最終的な部品の品質と性能を最優先する場合:真空炉による優れた表面仕上げ、最小限の歪み、強化された機械的特性は、重要な部品にとって不可欠です。

- 運転効率と安全性を最優先する場合:真空炉は、可燃性雰囲気ガスの保管と取り扱いに関連するコスト、物流、および重大な安全上の危険を排除します。

- 高価値または敏感な材料の処理を最優先する場合:真空炉の不活性で汚染のない環境は、反応性金属や高純度合金の熱処理に唯一実現可能な選択肢です。

- 単純な部品の大量生産、低コストを最優先する場合:サイクル時間と投資コストを慎重に評価してください。重要でない部品の場合、従来の雰囲気炉の方が費用対効果の高い選択肢であり続ける可能性があります。

最終的に、真空炉を選択することは、プロセス制御への投資であり、最終製品において比類のない品質と一貫性を提供することを可能にします。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化/脱炭を防止 | 表面スケールと炭素損失を排除し、二次洗浄なしで明るくきれいな部品を実現します。 |

| 汚染物質を除去 | 真空脱ガスは、油やガスを除去することで表面を浄化し、材料の純度を向上させます。 |

| 機械的特性を強化 | 均一な加熱と制御された冷却により、歪みが軽減され、硬度が増加し、疲労寿命が向上します。 |

| 敏感な材料に最適 | チタンや超合金などの反応性金属を汚染なしで処理するために不可欠です。 |

| 安全性と再現性を向上 | 可燃性ガスが不要で、一貫した結果と環境リスクの低減を提供します。 |

精密さと信頼性で熱処理プロセスを向上させる準備はできていますか?

KINTEKでは、卓越した研究開発と自社製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験要件を満たすための強力な詳細カスタマイズ機能によってすべてが支えられています。

航空宇宙、医療、または工具産業のいずれにおいても、当社の真空炉は、高価値材料に対して優れた表面完全性、最小限の歪み、および強化された性能を保証します。今すぐお問い合わせください。お客様のラボの効率を最適化し、熱処理アプリケーションにおいて比類のない品質を提供する方法についてご相談ください!

ビジュアルガイド