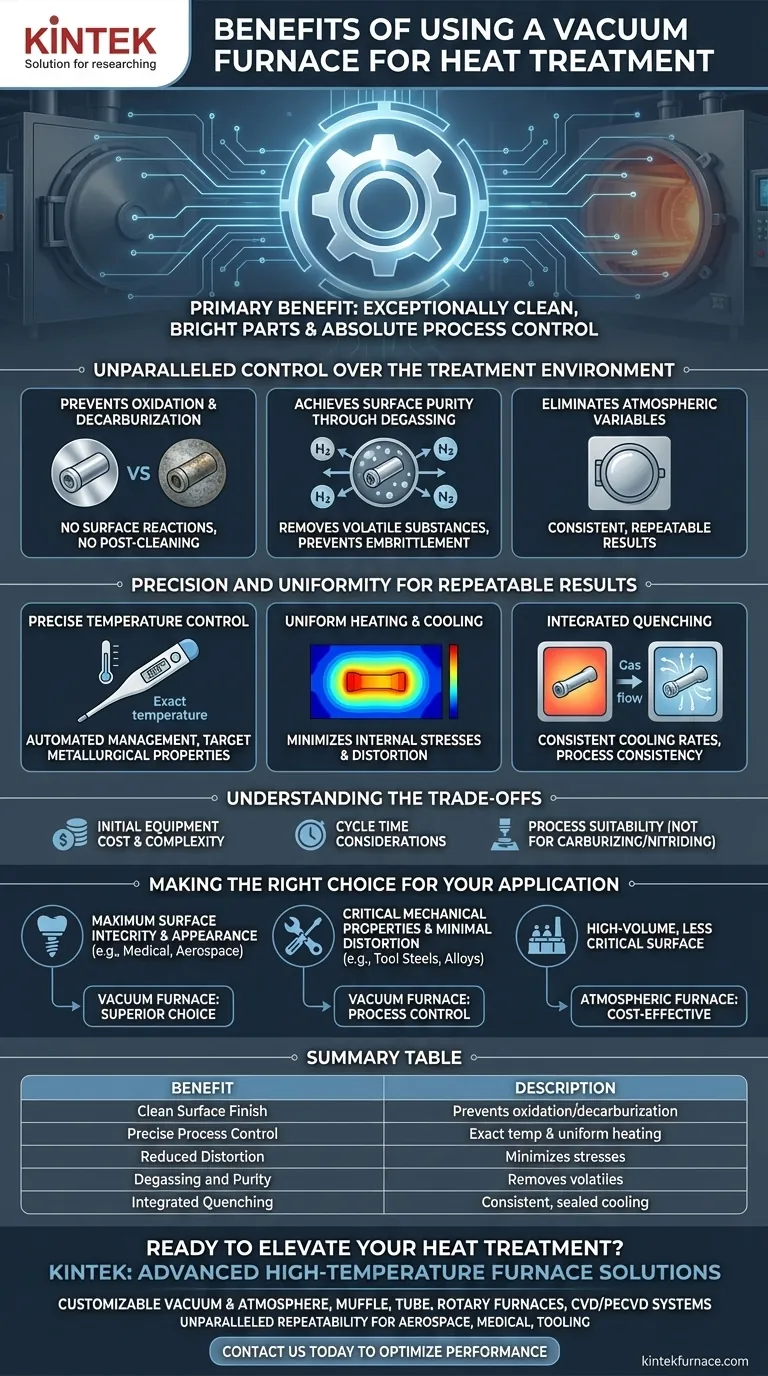

真空炉の主な利点は、制御された汚染のない環境で熱処理を行うことにより、非常にクリーンで光沢のある部品を製造できることです。このプロセスは、酸化や脱炭のような表面反応を防ぎ、後処理のクリーニングを必要とせずに、材料の最終的な特性と仕上げを正確に制御することを保証します。

表面の美しい仕上がりが最も目に見える利点である一方、真空熱処理の真の価値は、絶対的なプロセス制御を達成することにあります。雰囲気中の変数を排除することで、高性能アプリケーションに必要な正確な冶金特性を比類のない再現性で製造できます。

処理環境の比類なき制御

真空炉の決定的な特徴は、大気(雰囲気)の除去です。この一見単純な行為は、熱処理された部品の品質と完全性に多大な影響を与えます。

酸化と脱炭の防止

高温では、空気中の酸素のような反応性ガスは、金属の表面と容易に結合し、酸化スケールの層を形成します。この変色は、多くの場合、費用がかかり、研磨を伴う二次加工によって除去する必要があります。

真空環境は、定義上、実質的にすべての酸素を除去します。これにより、根本的に酸化を防ぎ、炉から直接、クリーンで光沢のある部品が得られます。

同様に、制御された環境は、鋼の表面から炭素が失われる脱炭を防ぎ、硬度と耐摩耗性を損なう可能性があります。

脱ガスによる表面の清浄化

真空は、材料自体から揮発性物質や水素、窒素などの閉じ込められたガスを積極的に引き出します。この脱ガスおよび脱脂機能により、部品の表面が浄化されます。

これは、高強度鋼の完全性を著しく損なう可能性がある、水素脆化のような問題を防ぐために不可欠です。

再現性のある結果のための精度と均一性

クリーンな環境を作り出すことに加えて、真空炉は熱サイクル全体にわたって優れたレベルの制御を提供し、これは特定の再現性のある機械的特性を達成するために不可欠です。

精密な温度制御

最新の真空炉には、高度な自動プロセス制御が装備されています。これにより、非常に精密な温度管理と、ワークロード全体にわたる均一な加熱が可能になります。

このレベルの精度は、冶金学的相変態に必要な正確な温度に到達するために重要であり、材料が目標とする硬度、靭性、強度を達成することを保証します。

均一な加熱と冷却

真空中で主に放射によって部品を加熱することにより、温度勾配が最小限に抑えられます。この均一な加熱により、歪みや反りの原因となる内部応力が低減され、特に複雑な形状や薄肉のジオメトリにとって重要です。

その結果、完成部品の合格率が高くなり、熱変形による材料の無駄が少なくなります。

プロセスの一貫性のための統合された焼き入れ

多くの真空炉は、密閉された焼き入れチャンバーを含むオールインワンシステムです。加熱サイクル後、チャンバーには高圧の不活性ガス(窒素やアルゴンなど)が再充填され、部品を急速に冷却します。

加熱から焼き入れまでの全プロセスを単一の密閉された環境内で保持することにより、一貫した再現性のある冷却速度が確保され、安全な温度になるまで部品が汚染から保護されます。

トレードオフの理解

強力ではありますが、真空炉はすべての熱処理ニーズに対する普遍的な解決策ではありません。その限界を認識することが、情報に基づいた意思決定を行うための鍵となります。

初期設備コストと複雑性

真空炉は、従来の雰囲気炉と比較して、相当な設備投資が必要です。堅牢な真空ポンプシステムと、より複雑な制御計装が必要であり、これはメンテナンス要件も増加させます。

サイクル時間の考慮事項

高真空を達成するには時間がかかります。排気フェーズが全体のサイクル時間に追加されるため、スループットが主な動機となる大量生産、低マージンの部品には真空炉はあまり適さない場合があります。

プロセスの適合性

特定の表面反応が望ましい(浸炭や窒化など)特定の材料やプロセスの場合、制御されたキャリアガスを備えた雰囲気炉が必要です。真空が有益なのは、すべての表面反応を防ぐことが目標である場合のみです。

アプリケーションに適した選択をする

適切な熱処理方法の選択は、最終目標とコンポーネントの性能要件に完全に依存します。

- 最大の表面完全性と外観が主な焦点である場合:医療用インプラント、航空宇宙部品、およびクリーンで光沢のある仕上がりが不可欠なあらゆる部品には、真空炉が優れた選択肢です。

- 重要な機械的特性と最小限の歪みが主な焦点である場合:真空炉は、高感度な工具鋼、高性能合金、および複雑な形状に必要なプロセス制御を提供します。

- 表面要件の重要度が低い大量生産が主な焦点である場合:従来の雰囲気炉は、より費用対効果が高く、スループットの高いソリューションを提供する可能性があります。

最終的に、真空炉を選択することは、プロセスの再現性と最終製品の冶金学的純度への投資です。

サマリーテーブル:

| 利点 | 説明 |

|---|---|

| クリーンな表面仕上げ | 酸化と脱炭を防ぎ、後処理のクリーニングを不要にします。 |

| 精密なプロセス制御 | 一貫した冶金特性のために、正確な温度管理と均一な加熱を可能にします。 |

| 歪みの低減 | 均一な加熱と冷却により、内部応力と反りを最小限に抑えます。 |

| 脱ガスと純度 | 水素脆化などの問題を防止するために揮発性物質を除去します。 |

| 統合された焼き入れ | 密閉された環境で一貫した冷却を提供し、再現性のある結果をもたらします。 |

精密さと純度で熱処理プロセスを向上させる準備はできていますか? KINTEKでは、お客様固有のニーズに合わせた高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、真空炉・雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなど多様な製品ラインを提供しており、強力な深いカスタマイズ機能によってすべてがサポートされています。航空宇宙、医療、ツーリング産業のいずれにおいても、当社の真空炉は比類のない再現性でクリーンで光沢のある部品を提供します。貴社の研究室のパフォーマンスを最適化し、優れた結果を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド