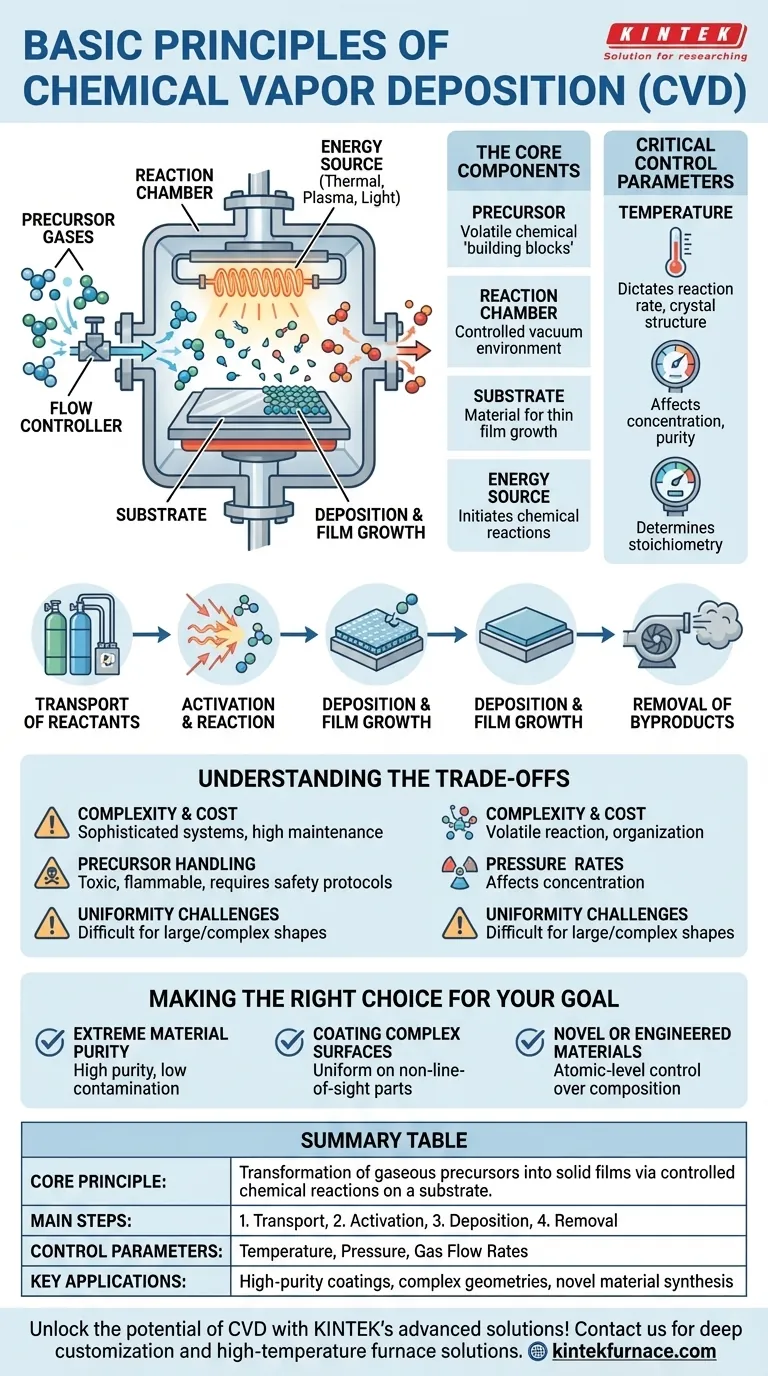

CVD(化学気相成長法)は、本質的に、高純度の固体材料、通常は薄膜として作成するための合成プロセスです。これは、揮発性の前駆体ガスを反応チャンバーに導入し、そこでエネルギーを与え、ガスを反応または分解させて、新しい固体材料を基板表面に堆積させることによって機能します。プロセス全体は、温度、圧力、ガス流量などの条件を正確に制御することによって、目的の材料を層ごとに構築します。

CVDの基本原理は、化学前駆体を気体状態から、基板表面での制御された化学反応を介して固体膜へと変換することです。これは単なるコーティング技術ではなく、特定の設計された特性を持つ新しい材料を合成する方法なのです。

CVDプロセスの主要コンポーネント

CVDの原理を理解するためには、システムをその本質的なコンポーネントに分解すると役立ちます。各部分は最終的な結果に重要な役割を果たします。

前駆体ガス

前駆体は、最終的な膜の化学的「構成要素」です。これらは揮発性の化合物であり、容易にガス化できることを意味し、堆積させたい特定の元素を含んでいます。

反応チャンバー

これは、全体の堆積プロセスが行われる、通常は真空に保たれた制御環境です。反応を外部の汚染物質から隔離します。

基板

基板は、薄膜が成長する材料または加工品です。プロセス条件は、この表面への堆積のために最適化されます。

エネルギー源

化学反応を開始するにはエネルギーが必要です。このエネルギーは、高温(熱CVD)、プラズマ(プラズマCVD)、または光(光アシストCVD)など、いくつかの形で供給できます。

段階的な堆積メカニズム

CVDプロセスは、注意深く管理されなければならない、明確に定義された一連の物理的および化学的ステップとして理解することができます。

ステップ1:反応物の輸送

前駆体ガスは、多くの場合、窒素やアルゴンなどのキャリアガスと混合され、精密に制御された流量で反応チャンバーに導入されます。

ステップ2:活性化と反応

チャンバー内に入ると、供給されたエネルギー(例:熱)が前駆体分子を「活性化」します。これにより、それらが分解したり、他のガスと反応したりして、蒸気状の固体材料と他の気体副生成物が形成されます。

ステップ3:堆積と膜成長

新しく形成された固体種は基板に移動し、その表面に吸着して連続した層を形成し始めます。より多くの材料が堆積するにつれて、この膜は時間とともに成長します。

ステップ4:副生成物の除去

化学反応中に生成された気体副生成物は、反応が効率的に進行し、副生成物が膜を汚染しないように、継続的にチャンバーから排出されます。

重要な制御パラメータ

CVDの強力さは、その正確な調整可能性にあります。主要なパラメータを調整することで、硬度から電気伝導率に至るまで、幅広い特性を持つ膜の設計が可能になります。

温度

温度はおそらく最も重要なパラメータです。これは化学反応の速度を直接決定し、膜の結晶構造、密度、および応力に大きく影響します。

圧力

チャンバー圧力は、反応物ガスの濃度と分子の平均自由行程に影響を与えます。低い圧力は、より高い純度と優れた均一性につながることがよくあります。

ガス流量

各前駆体ガスの流量とそれらの相互比率は、最終的な膜の化学量論(化学組成)を決定します。これにより、複雑な複合材料の作成が可能になります。

トレードオフの理解

CVDは強力ですが、課題がないわけではありません。その限界を理解することが、その成功裏の実装の鍵となります。

複雑さとコスト

CVDシステムは洗練されており、特に非常に高温または超高真空で動作するシステムは、導入と維持に費用がかかる可能性があります。

前駆体の取り扱い

CVDに使用される多くの化学前駆体は、非常に有毒であるか、引火性があるか、腐食性があります。そのため、厳格な安全手順と専門的な取り扱い装置が必要になります。

均一性の課題

広範囲または複雑な形状の基板全体で完全に均一な膜厚と組成を達成することは困難であり、しばしば大幅なプロセス最適化が必要になります。

目標に合った適切な選択をする

CVDを使用するという決定は、最終的な材料に求められる特性によって左右されます。

- 極端な材料純度が主な焦点である場合: CVDは、精製されたガスから始まるため、汚染レベルが非常に低い膜が得られ、理想的な選択肢となります。

- 複雑な、視線が通らない表面のコーティングが主な焦点である場合: CVDの気相性質により、入り組んだ内部および外部の幾何学的形状にも均一なコーティングを堆積させることができます。

- 新規または設計された材料を作成することが主な焦点である場合: CVDは、高度な合金、セラミック、半導体を合成するために必要な、組成と構造に対する原子レベルの制御を提供します。

最終的に、CVDを習得することは、制御された化学反応を活用してゼロから材料を構築することであり、現代の工学と科学における基礎的な技術となっています。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 基本原理 | 基板上での制御された化学反応を介した、気体前駆体の固体膜への変換。 |

| 主要ステップ | 1. 反応物の輸送 2. 活性化と反応 3. 堆積と成長 4. 副生成物の除去 |

| 制御パラメータ | 温度、圧力、ガス流量 |

| 主要な用途 | 高純度コーティング、複雑な幾何学的構造、新規材料合成 |

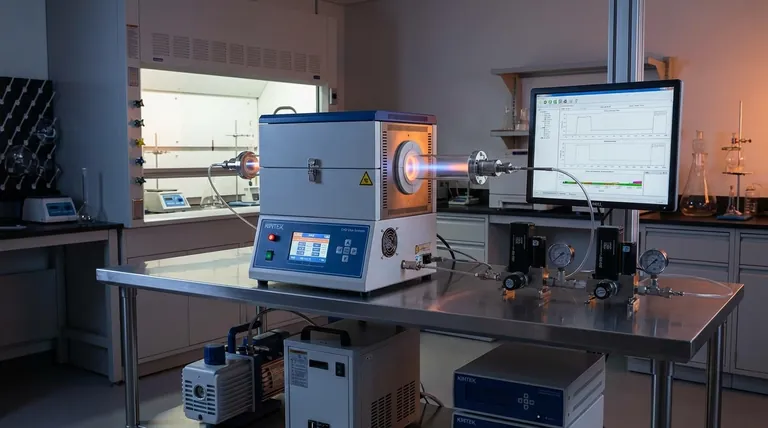

KINTEKの先進ソリューションで、あなたの研究室のCVDの可能性を解き放ちましょう!卓越したR&Dと社内製造を活用し、当社はCVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉など、お客様の独自の実験ニーズを満たす強力な深層カスタマイズを備えた多様な製品ラインナップを提供しています。本日お問い合わせいただき、当社の高温炉ソリューションがお客様の材料合成をどのように強化し、プロジェクトの革新を推進できるかをご相談ください。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉