最も基本的なレベルで言えば、熱間プレスは、高性能材料から極めて強靭で高密度の部品を製造するために使用される特殊な製造技術です。これは、材料の破損が壊滅的な結果をもたらす可能性がある航空宇宙、自動車、医療、エレクトロニクス、先端セラミックス産業における重要な用途の頼れるプロセスです。

熱間プレスの核となる目的は、単に材料を成形することではなく、その完全性を根本的に高めることです。高温と強大な圧力を組み合わせて内部の欠陥を除去し、理論上の最大値に近い密度を持つ部品を製造します。

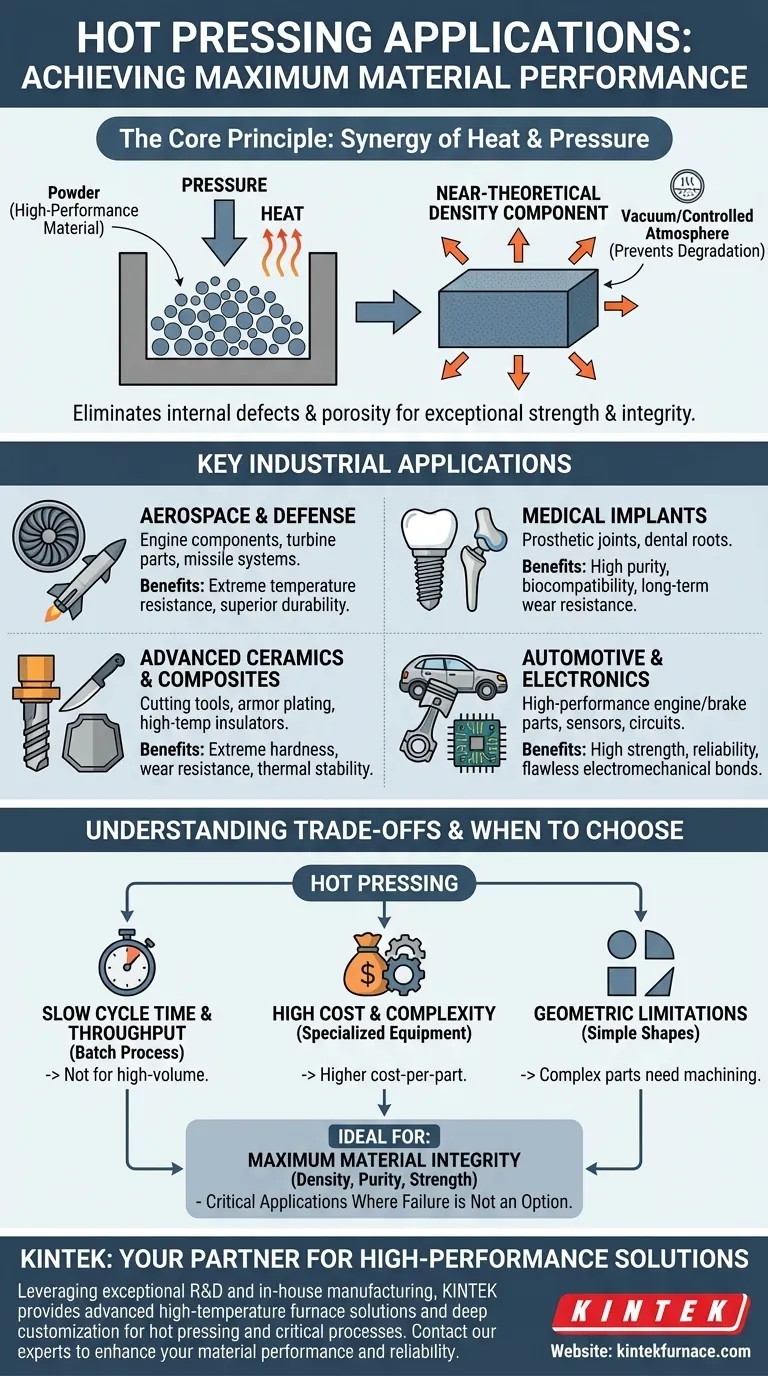

基本原理:熱と圧力を組み合わせる理由

熱間プレスは、材料科学における根本的な課題、すなわち粉末を融解させることなく固体で完全に密度の高い部品に固化させる方法を解決します。熱と圧力の相乗効果こそが、この技術を強力たらしめているのです。

理論密度に近い密度の達成

熱は材料の個々の粒子をより展性のあるものにします。同時に、巨大で均一な圧力を加えることで、軟化した粒子同士を押し付け、それらの間に存在する微小な空隙(気孔率)を絞り出します。これにより、卓越した密度と強度を持つ最終製品が得られます。

材料劣化の防止

多くの先端材料、特に金属は、高温で酸素に対して非常に反応性が高くなります。熱間プレスは通常、真空または制御された不活性ガス雰囲気下で行われます。この環境は、酸化や、そうでなければ材料を汚染し最終的な特性を損なう化学反応を防ぎます。

焼結困難な材料の実現

一部の先端セラミックスや複合材料は、熱だけでは良好に結合しません(従来の焼結と呼ばれるプロセス)。圧力の追加は、固化を強制するために必要な機械的エネルギーを提供し、そうでなければ効果的に加工することが不可能な材料から、強靭で欠陥のない部品を製造します。

主要な産業用途

熱間プレスの独自の能力は、性能と信頼性が最も重要となる部品の製造において不可欠なものとなっています。

航空宇宙および防衛

航空機エンジン、タービン、ミサイルシステム内の部品は、極端な温度と機械的ストレスに耐える必要があります。熱間プレスは、優れた耐久性と耐熱性を提供する高強度合金やセラミック複合材料から部品を製造するために使用され、運用の安全性と長寿命を保証します。

先端セラミックスおよび複合材料

極度の硬度、耐摩耗性、熱安定性が要求される用途では、熱間プレスが不可欠です。微小な内部の欠陥でさえ破損につながる可能性があるため、工業用切削工具、防弾プレート、高温絶縁体などの部品に欠陥のないセラミック部品を製造します。

医療用インプラント

人体は過酷な環境であり、人工関節やデンタルインプラントなどのインプラントは、強度があり、純粋で、生体適合性がある必要があります。真空下での熱間プレスは、汚染物質のない完全に密度の高い部品を製造し、安全に統合され、数十年にわたる機械的摩耗に耐えることを保証します。

自動車およびエレクトロニクス

高性能自動車システムでは、熱間プレスは高強度と信頼性を必要とするエンジン、ブレーキ、サスペンション部品に使用されます。エレクトロニクス分野では、このプロセスは高出力回路やセンサーに不可欠な、永久的で欠陥のない電気機械的接合部を作成します。

トレードオフの理解

熱間プレスは強力ですが、特定の制限を持つ専門的な技術です。これらのトレードオフを理解することは、情報に基づいた製造上の決定を下すために極めて重要です。

サイクルタイムとスループット

熱間プレスは比較的遅いバッチベースのプロセスです。金型を加熱し、圧力をかけ、保持し、制御された雰囲気下で冷却するのにかかる時間は、スループットを制限します。大量生産の低コスト部品には適していません。

コストと複雑性

必要とされる装置—真空炉、油圧プレス、特殊な工具を含む—は、購入および運用が高価です。これは、従来の鋳造や焼結などの方法と比較して、部品あたりのコストが高くなる一因となります。

形状の制約

このプロセスは、金型内で容易にプレスできる円盤、ブロック、円筒などの比較的単純な形状の製造に最も適しています。複雑な形状は、多くの場合、大規模でコストのかかる後加工の機械加工を必要とし、材料の利点の一部を相殺する可能性があります。

熱間プレスを選択する場合

製造プロセスの選択は、最終用途の要件によって決定されるべきです。

- 主な焦点が材料性能の最大化である場合: 熱間プレスは、先端材料において可能な限り最高の密度、純度、強度を達成するための最適な選択肢です。

- 主な焦点が高量、低コスト生産である場合: 従来の焼結や金属射出成形などのより高速な代替手段を検討する必要があります。

- 主な焦点が非常に複雑な形状の作成である場合: 積層造形(3Dプリンティング)またはインベストメント鋳造の方が、より適切で費用対効果が高い場合があります。

結局のところ、熱間プレスは、材料の完全性が最も重要な要素である用途に対する決定的なソリューションです。

要約表:

| 産業 | 主要な用途 | 主要な材料的利点 |

|---|---|---|

| 航空宇宙・防衛 | エンジン部品、タービン部品、ミサイルシステム | 極端な耐熱性、優れた耐久性 |

| 医療用インプラント | 人工関節、デンタルインプラント | 高純度、生体適合性、長期的な耐摩耗性 |

| 先端セラミックス | 切削工具、防弾プレート、高温絶縁体 | 極度の硬度、耐摩耗性、熱安定性 |

| 自動車・エレクトロニクス | 高性能エンジン/ブレーキ部品、センサー、回路 | 高強度、信頼性、欠陥のない電気機械的接合部 |

最高の密度と強度を持つ部品の製造が必要ですか?

KINTEKは、優れた研究開発と社内製造を活用し、多様な研究所に高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、これらは強力な深部カスタマイズ能力によって補完され、熱間プレスやその他の重要なプロセスにおける独自の実験要件に正確に対応します。

当社の専門家に今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の材料性能と信頼性をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉